Um den geeigneten Fußschutz auszuwählen, bedarf es einer sorgfältigen Betrachtung der auszuführenden Tätigkeiten, der Arbeitsumgebung sowie der individuellen Belange der Person, die den Schuh tragen muss.

Für die wirksame Einbindung in den betrieblichen Prozess sind weitere Schritte wie z. B. Unterweisung erforderlich.

In erster Linie soll Fußschutz vor Gefährdungen schützen. Er soll aber auch ergonomische Belange am Arbeitsplatz berücksichtigen. Darüber hinaus kann er ein wichtiges Element bei der störungsfreien Produktherstellung sein (siehe hierzu z. B. 4.20 "ESD-Schuhwerk").

Nachgehend sind abschnittsweise relevante Informationen dargestellt.

Im Zuge der tätigkeitsbezogenen Gefährdungsbeurteilung gilt es alle relevanten Gefährdungen zu ermitteln.

Gefährdungen können z. B. aus der Arbeitsumgebung, Arbeitsmitteln oder auch aus dem Schuh selbst resultieren. Im weiteren Verlauf werden Gefährdungen zu den möglichen Einwirkungen aufgezeigt:

Mechanische Einwirkungen

Einwirkung von Elektrizität

Thermische Einwirkungen

Chemische Einwirkungen

Biologische Einwirkungen

Einwirkungen auf den Menschen durch den Fußschutz

In Anhang 1 findet sich eine Checkliste für sicherheitstechnische Anforderungen an Fußschutz.

Grundsätzlich wird bei Fußschutz zwischen Sicherheits-, Schutz- und Berufsschuhen unterschieden.

Sie tragen die Kennzeichnung:

| Sicherheitsschuhe | S |

| Schutzschuhe | P |

| Berufsschuhe | O |

Sicherheits- und Schutzschuhe müssen eine Zehenkappe enthalten.

Berufsschuhe sind im Normalfall nicht mit Zehenkappen ausgerüstet; ist eine Zehenkappe eingebaut, werden an diese keine Anforderungen gestellt.

Die Sicherheitsschuhe unterscheiden sich von den Schutzschuhen dadurch, dass die Zehenkappen die doppelte Aufprallenergie und eine wesentlich größere Druckkraft aufnehmen können.

Innerhalb der drei o. g. Schuharten wird jeweils nach drei Klassifizierungsarten unterschieden (siehe 4.7).

Jeder Fußschutz muss die Grundanforderungen erfüllen.

Ein Fußschutz, der nur die Grundanforderungen erfüllt und über keine Zusatzanforderungen verfügt, wird mit SB, PB oder OB gekennzeichnet.

Schuhe, die eine oder mehrere Zusatzanforderungen erfüllen, tragen entsprechende Kennzeichnungssymbole (siehe Anhang 4) oder sind der entsprechenden Kategorie zugeordnet (siehe Anhang 3).

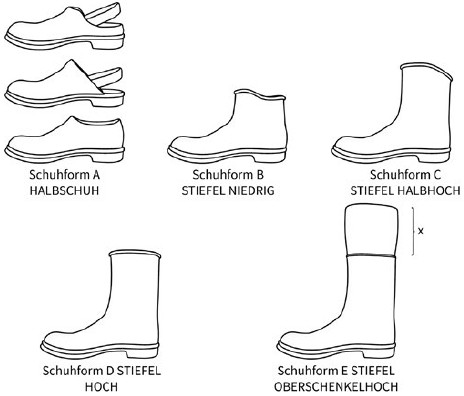

Schuhform

Die verschiedenen Schuhformen (A bis E, siehe Abb. 3) unterscheiden sich insbesondere durch die verschiedenen Schafthöhen "h". Die Schafthöhen sind in den Fußschutznormen festgelegt.

Abb. 3 Schuhformen gem. DIN EN ISO 20345ff

Die zu verwendende Schuhform ergibt sich aus der tätigkeitsbezogenen Gefährdungsbeurteilung.

Fersenbereich

Der Fersenbereich darf nach der Norm DIN EN ISO 20345 nur bei Sicherheitsschuhen der Form A und der Kategorie SB offen gestaltet sein.

Der Fersenbereich darf nach der Norm DIN EN ISO 20346 nur bei Schutzschuhen der Form A und der Kategorie PB offen gestaltet sein.

Der Fersenbereich darf nach der Norm DIN EN ISO 20347 nur bei Berufsschuhen der Form A und der Kategorie OB offen gestaltet sein.

In Anbetracht eines sicheren Halts und Standes im Schuh sollte ein geschlossener Fersenbereich angestrebt werden.

Schuhverschluss

Eine besondere Bedeutung hinsichtlich "Halt im Schuh" für das sichere Gehen und Stehen kommt dem Schuhverschluss zu. Er soll es ermöglichen, einen bestmöglichen Sitz am Fuß zu erreichen.

Triangelösen für den Schuhverschluss sind wegen ihrer Zweckmäßigkeit weit verbreitet. Sie liegen flach auf, gleichen die Schnürsenkelspannung aus und schonen die Schnürsenkel.

Abb. 4 Schuh mit Triangelösen

Damit sind Haken entbehrlich geworden, die abbrechen, ausreißen und mit ihrer Vernietung auf den Fußrücken drücken können. Ein mögliches Hängenbleiben wird vermieden. In das Leder eingesetzte Ösen, besonders solche mit einem kleinen Durchmesser, lassen sich schlecht schnüren und beanspruchen die Schnürsenkel sehr.

In den letzten Jahren wurden Schlaufenschnürsysteme entwickelt, bei denen der Schnürsenkel durch am Schuhschaft eingearbeitete Textilschlaufen geführt wird.

Hitzebeständige Schnürsenkel sind z. B. bei Arbeiten mit heißen Massen und Brandbekämpfung erforderlich.

Zum schnellen An- und Ausziehen haben Stiefel z. B. eine Überschlaglasche mit ein oder zwei Patentschnallen, die sich mit einem Handgriff lösen lassen. Es finden auch Einhängeknopf-, Schnallenschnell-, Klett- oder Reißverschlüsse Verwendung.

Ein anderer Schnellverschluss besteht aus einer scharnierartig angebrachten Lederlasche. Er wird durch das Ziehen eines biegsamen Drahtseilstabes am oben angebrachten Ring geöffnet. Bei geschlossener Verbindung wird der Stiefel normal geschnürt.

Darüber hinaus gibt es weitere Schnellverschlusssysteme.

Vermehrt kommen auch stufenlose Verschlusssysteme zum Einsatz. Die Funktionsweise ist wie folgt: Durch Herausziehen des Drehknopfes wird die Schnürung gelöst und der Schuh kann so weit geöffnet werden wie es für das An- oder Ausziehen notwendig ist. Fixiert wird die Einstellung durch das Hereindrücken des Drehknopfes. Durch Zudrehen des Drehknopfes kann der Schuh faktisch stufenlos enger gestellt werden. Anderweitige Funktionsweisen sind denkbar.

Die Seilführung ermöglicht eine gleichmäßige Druckverteilung und eine individuelle Anpassung an die Fußform. Das ummantelte Seil selbst besteht aus mehreren Bündeln, welche wiederum aus einzelnen dünnen Edelstahldrähten besteht.

Abb. 5 Schuh mit stufenlosem Verschlußsystem

Derartige Verschlusssysteme sind eine gute Alternative zur herkömmlichen Fixierung. Sie bieten auch die Möglichkeit der einhändigen Bedienung. So kann beispielsweise auch eine Fixierung erfolgen, wenn sich die Person mit einer Hand festhalten muss. Ebenso ist die Bedienung auch mit dickeren Handschuhen oder bei eingeschränkter Beweglichkeit der Finger möglich.

Darüber hinaus ist die Gefahr des Hängenbleibens durch Senkelschlaufen oder offene Schnürsenkel eliminiert.

Der Drehknopf kann auch seitlich am Schuh positioniert sein.

Je nach Einsatzgebiet sind die auf dem Markt befindlichen und zuvor benannten Verschlußsysteme mehr oder weniger geeignet. So eignen sich z. B. Klettverschlüsse grundsätzlich nicht in staubbelasteten Einsatzbereichen.

Für die bestimmungsgemäße Benutzung müssen durch den Herstellungsbetrieb entsprechende, möglichst erschöpfende und auch eindeutige Informationen, gegeben werden. Grundsätzlich muss auch zu Restrisiken informiert werden.

Die PSA-Verordnung und die Normen nennen hier eine Reihe von Mindestinformationen, diese sind:

| a) | Prüfungen, die der Benutzer oder die Benutzerin, wenn erforderlich, vor Gebrauch durchführen muss; |

| b) | Anpassung; Art und Weise des An- und Ablegens der Schuhe, falls relevant; |

| c) | Verwendung; grundsätzliche Informationen zu den möglichen Verwendungsweisen und Angabe der Quelle, falls detaillierte Informationen gegeben werden; |

| d) | Gebrauchseinschränkungen (z. B. Temperaturbereich); |

| e) | Anleitungen zur Lagerung und Instandhaltung, unter Angabe der Höchstabstände zwischen Instandhaltungsüberprüfungen (erforderlichenfalls sind Trocknungsverfahren festzulegen); |

| f) | Anleitungen zur Reinigung und/oder Dekontamination; |

| g) | Haltbarkeitsdatum oder Gebrauchsdauer; |

| h) | falls erforderlich, Warnhinweise zu möglicherweise auftretenden Problemen (bei Änderungen kann die EU-Baumusterprüfbescheinigung ungültig werden); |

| i) | eine Warnung, dass die Schuhe nicht modifiziert werden dürfen, außer bei orthopädischen Anpassungen |

| j) | erforderlichenfalls, zusätzliche Darstellungen, Stücklisten usw.; |

Fußschutz mit Schutzfunktionen für besondere Einsatzgebiete (z. B. Schutz vor Kettensägenschnitten oder Schutz bei Arbeiten mit handgeführten Flüssigkeitsstrahlern) erfordern weitere spezielle Informationen, welche in den entsprechenden Normen definiert sind.

Im Rahmen der Baumusterprüfung werden auf der Grundlage der Normen z. B. DIN EN ISO 20345 bis DIN EN ISO 20347 spezifische ergonomische Merkmale in einem Trageversuch beurteilt. Dieser beinhaltet typische Tätigkeiten beim normalen Gebrauch der Schuhe wie Gehen, Treppensteigen und Knien.

Bei der Schuhauswahl gilt es ergonomische Kriterien zu berücksichtigen. Der Tragekomfort für den Fußschutz hängt maßgeblich von der individuellen Anpassung des Schuhes an den Fuß ab.

Es sollten die nachstehenden Einflussfaktoren ebenfalls berücksichtigt werden:

Um Vorgenanntes umsetzen und berücksichtigen zu können, sollte Fußschutz vor dem Kauf unbedingt anprobiert werden. Von Bereitstellungen nur nach Größe oder nach Beschreibung und Aussehen aus Katalogen, sollte, zumindest bei der Erstbeschaffung, abgesehen werden.

Sehr gute Ergebnisse im Schuhauswahlverfahren bringen Trageversuche unter Einsatzbedingen im Unternehmen.

Die Trageakzeptanz wächst erfahrungsgemäß mit dem Einbindegrad der betroffenen Beschäftigten in das Auswahlverfahren. Technische Hilfsinstrumente für die individuelle Schuhauswahl stellen Messsysteme oder auch Fußscanner dar. Mittels dieser können relevante Fußparameter, wie z. B. Fußlänge und -breite oder sogar Ballen, Rist-, Fersenmaß, Gewölbehöhe. bestimmt werden.

Abb. 6 Messsystem für die Bestimmung der Fußlänge und Fußbreite nebst Zuordnung zu den Größen

Abb. 7 Fußscanner zur Bestimmung von Größe, Breite und ggf. Fehlstellung (Gewölbe)

Da das Fußvolumen im Laufe des Tages zunehmen kann, ist die Fußmessung möglichst am Nachmittag (z. B. Ende der täglichen Arbeit) vorzunehmen. Des Weiteren müssen Länge und größte Breite sowohl am linken als auch am rechten Fuß ermittelt werden, weil oft Unterschiede zwischen den Maßen des rechten und des linken Fußes bestehen.

Schuhgrößen

Grundlage für einen gut passenden Schuh ist der feste Halt des Fußes im Ballen- und Fersenbereich (Kugelferse). Im Vorschuh, also unter der Zehenkappe, müssen die Zehen ausreichend Platz für eine ungehinderte Beweglichkeit finden.

Die Herstellungsbetriebe fertigen über unterschiedliche Leisten bzw. nach unterschiedlichen Größensystemen. Daher können die Schuhgrößen sehr unterschiedlich sein.

Darin begründet ist der Schuh im Auswahlverfahren unbedingt anzuprobieren.

Die nachstehende Tabelle 2 der ISO 19407 zeigt auszugsweise den Vergleich verschiedener Größensysteme.

| European Grading | ||||

| EUR | Mondo | UK | US | US |

| Men and women | Men | Women | ||

| 34 | 215 | Z | 3 | 4 |

| 34,5 | 215 | 2,5 | 3,5 | 4,5 |

| 35 | 220 | 3 | 4 | 5 |

| 35,5 | 225 | 3,5 | 4,5 | 5,5 |

| 36 | 225 | 4 | 5 | 6 |

| 36,5 | 230 | 4 | 5 | 6 |

| 37 | 235 | 4,5 | 5,5 | 6,5 |

| 37,5 | 235 | 5 | 6 | 7 |

| 38 | 240 | 5,5 | 5,5 | 7,5 |

| 38,5 | 245 | 5,5 | 5,5 | 7,5 |

| 39 | 245 | 6 | 7 | 8 |

| 39,5 | 250 | 6,5 | 7,5 | 3,5 |

| 40 | 255 | 7 | 8 | 9 |

| 40,5 | 255 | 7,5 | 8,5 | 9,5 |

| 41 | 260 | 7,5 | 8,5 | 9,5 |

| 41,5 | 265 | 8 | 9 | 10 |

| 42 | 265 | 8,5 | 9,5 | 10,5 |

| 42,5 | 270 | 9 | 10 | 11 |

| 43 | 275 | 9,5 | 10,5 | 11,5 |

| 43,5 | 275 | 9,5 | 10,5 | 11,5 |

| 44 | 280 | 10 | 11 | 12 |

| 44,5 | 280 | 10,5 | 11,5 | 12,5 |

| 45 | 285 | 11 | 12 | 13 |

| 45,5 | 290 | 11,5 | 12,5 | 13,5 |

| 46 | 295 | 11,5 | 12,5 | 13,5 |

| 46,5 | 295 | 12 | 13 | 14 |

| 47 | 300 | 12,5 | 13,5 | 14,5 |

| 47,5 | 305 | 13 | 14 | 15 |

| 48 | 305 | 13 | 14 | 15 |

| 48,5 | 310 | 13,5 | 14,5 | 15,5 |

| 49 | 315 | 14 | 15 | 16 |

| 49,5 | 315 | 14,5 | 15,5 | 16,5 |

| 50 | 320 | 15 | 16 | 17 |

Tabelle 2 Schuhgrößen im Vergleich; Auszug aus Tab. 2 der ISO 19407: 2023

Mondopoint (Mondo)

Bei Mondopoint handelt es sich um ein international genormtes System zur Angabe von Schuhgrößen. Die aktuelle Version wird in ISO 9407 beschrieben. Ergänzend zu den meisten anderen Systemen wird nicht nur die Fußlänge, sondern auch die Fußbreite berücksichtigt und ggf. in den Produktinformationen benannt.

Die Größe entspricht den Abmessungen des Fußes in Länge und Breite (Großzehballen bis Kleinzehballen) und wird in Millimetern angegeben. Die Schuhgröße von 270/100 beispielsweise entspricht einer Fußlänge von 270 mm und einer Fußbreite von 100 mm.

Französischer Stich (EUR)

Ein Französischer Stich (auch Pariser Stich genannt) hat eine Länge von 2/3 cm = 6,667 mm. Es werden in der Regel keine Zwischengrößen hergestellt, so dass die Größenabstufung ca. 6,67 mm beträgt. Diese Maßeinheit wird in Kontinentaleuropa überwiegend verwendet und führt zur Einstufung nach EUR (bzw. EU). Zur Berechnung wird die Leistenlänge (in Zentimeter) durch den Französischen Stich geteilt und man erhält die Schuhgröße. Umgekehrt ergibt die Schuhgröße multipliziert mit dem Französichen Stich die Leistenlänge. Der Leisten ist in der Regel 1,5 bis 2 Zentimeter länger als der Fuß.

English Size (UK)

Die britische Schuhgröße basiert auf der Einheit Barleycorn, die einem Drittelzoll oder 8,466 mm entspricht. Das Verhältnis zwischen einem halben Barleycorn und einer kontinentaleuropäischen Größe ist damit 0,635:1.

US Size (US)

Die US-Größensystem unterscheidet zweischen Herren und Damengrößen. Es basiert ebenso wie das UK-System auf der Einheit Barleycorn, die einem Drittelzoll oder 8,466 mm entspricht. Jedoch beginnt die Größenbezeichnung laut Tabelle 2 bei Herren mit Größe 3,5 und bei Damen mit 4,5 gegenüber dem UK-System mit 2,5.

Schuhweite

Die Schuhweite ist nicht genormt.

Sie ist in der Schuhtechnik als das Volumen des Vorfußes im Ballenbereich definiert.

Die Herstellungsbetriebe bieten teilweise Schuhe in unterschiedlichen Weiten an. Eine allgemeingültige Kennzeichnung der Weiten gibt es nicht.

Darin begründet ist der Schuh im Auswahlverfahren unbedingt anzuprobieren.

Versicherte sind nach § 30 Abs. 2 der DGUV Vorschrift 1 "Grundsätze der Prävention" verpflichtet, den ihnen zur Verfügung gestellten Fußschutz vor der Benutzung durch Sichtprüfung auf den ordnungsgemäßen Zustand zu prüfen und festgestellte Mängel unverzüglich zu melden.

Der Fußschutz ist immer dann der Benutzung zu entziehen, wenn die Sicherheit bei der Benutzung nicht mehr gegeben ist. Zum einen können in der Nutzungsphase Schäden oder Abnutzungen am Schuh auftreten, die Einfluss auf die Sicherheit haben.

Zum anderen kann sich eine von dem oder der Versicherten vorgenommene Veränderung am Schuh sicherheitstechnisch negativ auswirken. Dies gilt sowohl für Reparaturen als auch für das Erneuern oder Austauschen von Elementen, z. B. Einlegesohlen.

Beim An- und Ablegen kann augenscheinlich und kontinuierlich der Zustand der Schuhe verfolgt und beurteilt werden.

Eine Vorgabe, wie viele Schuhe pro Jahr bereitzustellen sind oder in welchen Abständen eine neue Bereitstellung erfolgen muss, gibt es nicht. Die Gebrauchsdauer von Fußschutz ist im Wesentlichen von der Beanspruchung und der Pflege abhängig.

Beispielsweise sind Schuhe grundsätzlich der Benutzung zu entziehen, wenn:

Die Abbildungen 8, 9 und 10 zeigen beispielhaft Kriterien, die eine weitere Benutzung ausschließen.

Abb. 8 Ablegereif, insbesondere wegen offener Naht.

Abb. 9 Ablegereif, insbesondere da sich Sohle vom Schaft gelöst hat.

Abb. 10 Ablegereif, insbesondere da der Schuh im Vorderfußbereich zerschlissen ist, die Zehenschutzkappe liegt frei.

Prüfung

Die Benutzerinnen bzw. die Benutzer sind nach § 30 Abs. 2 der DGUV Vorschrift 1 "Grundsätze der Prävention" verpflichtet, den ihnen zur Verfügung gestellten Fußschutz vor der Benutzung durch Sichtprüfung auf ihren ordnungsgemäßen Zustand zu prüfen und festgestellte Mängel unverzüglich zu melden.

Elektrisch isolierender Fußschutz nach DIN EN 50321-1 (VDE 0682-331-1) "Arbeiten unter Spannung – Schuhe für elektrischen Schutz, Teil 1: Isolierende Schuhe und Überschuhe" ist vor jeder Benutzung einer Sichtprüfung zu unterziehen. Im Zweifelsfall sind die Schuhe einer elektrischen Stückprüfung zu unterziehen. Bei Feststellung von mechanischen Schäden (z. B. Risse), chemischen Schäden oder Veränderungen, die Einfluss auf die Schutzfunktion haben können, dürfen die Schuhe nicht weiter benutzt werden. Die regelmäßige Prüfung der elektrisch isolierenden Eigenschaft ist entsprechend der Vorgaben des Herstellungsbetriebes durchzuführen. Das Datum der Prüfung ist auf dem vorgesehenen Kennzeichnungsfeld am Schuh dauerhaft zu vermerken.

Näheres zu Fußschutz zum Schutz gegen elektrischen Schlag siehe auch 4.19.

Reinigung, Pflege und Aufbewahrung

Dies kann unter dem Oberbegriff Wartung subsummiert werden.

Fußschutz ist gemäß der Information des Herstellungsbetriebes zu reinigen, zu pflegen und aufzubewahren.

Vor der Pflege ist der Schuh entsprechend zu reinigen. Hierzu empfiehlt sich z. B. eine große Bürste.

Der Einsatz von Reinigungsmittel zur Entfernung von Kontaminationen ist mit dem Herstellungsbetrieb des Schuhs abzustimmen. So können Schäden/Beeinträchtigungen am Schuh/-material abgewendet werden.

Kontaminationsbedingt kann bei der Verwendung von Fußschutz der Klassifizierung II auch der Einsatz von Stiefelreinigungsanlagen erfolgen. Dies kann z. B. bei Altlastenbaustellen, Brandschadensanierungen aber auch im Hinblick auf das Betreten von Bereichen mit entsprechendem Anspruch auf Reinheit erforderlich sein.

Abb. 11 Stiefelwaschanlage

Nasser Fußschutz sollte nach der Benutzung so gelagert werden, dass die Möglichkeit zum Trocknen besteht. Lederschuhe dürfen nicht zu nah an eine Heizquelle gestellt werden, um ein zu starkes Austrocknen und damit einer einhergehenden Versprödung des Leders zu vermeiden. Trocknungssysteme bietet der Handel an; bewährt hat sich auch ein Ausstopfen mit Zeitungspapier, weitere Informationen im Abschnitt Schuhhygiene 4.32.

Elektrisch isolierender Fußschutz nach DIN EN 50321 (VDE 0682-331) ist vor der ersten Benutzung und zwischen jeder folgenden nach den Vorgaben des Herstellungsbetriebes zu lagern.

Die Schuhe dürfen in der Regel nicht gedrückt, geknickt, in der Nähe einer Heizquelle gelagert oder für längere Zeit dem Sonnenlicht, künstlichem Licht oder anderen Ozon erzeugenden Quellen ausgesetzt werden.

Instandsetzung

Die Unternehmerin oder der Unternehmer hat nach § 2 der PSA-Benutzungsverordnung für einen ordnungsgemäßen Zustand des Fußschutzes zu sorgen.

Bei der Instandsetzung von Fußschutz sind ein bleibender Schutz und gute hygienische Bedingungen zu gewährleisten. Sie hat unter genauer Beachtung der Angaben des Herstellers zu erfolgen. In der Gebrauchsanleitung erfolgen ggf. auch Angaben, wer Instandsetzungsarbeiten durchführen darf und welche Qualifikation diese Person gegebenenfalls vorweisen muss.

Zur Instandsetzung von Fußschutz gehören z. B.:

Das Ersetzen oder Austauschen von Einlegesohlen oder Schnürsenkeln ist nur mit vom Herstellungsbetrieb freigegebenen Artikeln zulässig.

Ein neues Besohlen oder eine Reparatur der Sohle ist in der Regel nicht möglich.

Klassifizierung

Innerhalb der Schuhausführungen (Sicherheits-, Schutz- und Berufsschuhe) wird in drei Klassen unterschieden:

Klasse I: Schuhe aus Leder oder anderen Materialien, hergestellt nach herkömmlichen Schuhfertigungsmethoden (z. B. Lederschuhe).

Abb. 12 Fußschutz Klasse I; Schuhform A – Halbschuh

Klasse II: Schuhe vollständig geformt oder vulkanisiert (Gummistiefel, Polymerstiefel z. B. aus Polyurethan (PUR) – für den Nassbereich).

Abb. 13 Fußschutz Klasse II; Schuhform D – Stiefel hoch

Hybridschuhe: Diese weisen in einem definierten oberen Bereich die Eigenschaften eines Schuhs der Klasse I und im unteren Bereich die Eigenschaften der Klasse II auf.

Abb. 14 Fußschutz Hybridschuh Schuhform C – Stiefel halbhoch

An alle drei Schuhausführungen werden abhängig von der Klassifizierung die gleichen Sicherheitsgrundanforderungen an die verarbeiteten Materialien und den kompletten Schuh gestellt.

Eine direkte Kennzeichnung, aus der die Klasse ersichtlich ist, erfolgt nur beim Hybridschuh, ansonsten erfolgt sie indirekt über die Kategorie, mit der Ausnahme beim "SB-Schuh" (Schuh, der nur die Grundanforderungen erfüllt).

Kategorien

In den Normen DIN EN ISO 20345 bis DIN EN ISO 20347 sind die meistbenutzten Kombinationen der sicherheitsrelevanten Grund- und Zusatzanforderungen zusammengefasst und Kurzzeichen für die Kennzeichnung der entsprechenden Kategorien eingeführt worden (siehe Anhang 3).

Bei der Verwendung der Kurzzeichen entfallen die Kennzeichnungssymbole, die für Schutzfunktionen dieser Kategorie verpflichtend sind.

Beispiel für Kategorie S1

Neben den Grundanforderungen sind für Sicherheitsschuhe der Kategorie "S1" folgende Schutzfunktionen verpflichtend:

Die Nennung der Kennzeichnungssymbole "E" für "Energieaufnahmevermögen im Fersenbereich" und "A" für "Antistatik" erfolgt daher nicht.

Hybridschuhe tragen das folgende Kategorie-Symbol / Kurzbezeichnungen:

| Hybridsicherheitsschuh | SBH |

| Hybridschutzschuh | PBH |

| Hybridberufsschuh | OBH |

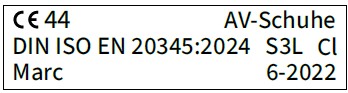

Kennzeichnung

Fußschutz muss, z. B. durch Einstanzen oder Prägen, deutlich und dauerhaft gekennzeichnet sein.

Für Fußschutz nach den Normen DIN EN ISO 20345, 20346 und 20347 sind die folgenden Informationen mindestens erforderlich:

| a) | CE-Kennzeichnung |

| b) | Größe |

| c) | Name und Anschrift des Herstellungsbetriebes |

| d) | Typbezeichnung des Herstellungsbetriebes |

| e) | mindestens Herstellungsjahr und –monat der Schuhe |

| f) | Verweis auf die eingehaltene Norm mit Ausgabedatum, z. B. DIN EN ISO 20345:2022 |

| g) | Symbolik der Zusatzanforderungen (Anhang 4) entsprechend dem vorgesehenen Schutz und/oder gegebenenfalls die entsprechende Kategorie (Anhang 3) |

Abb. 15 Beispiel für eine Kennzeichnung

Bei Fußschutz der Risikokategorie III (siehe Tabelle 1) folgt auf die CE-Kennzeichnung die 4-stellige Kennnummer der notifizierten Stellen (siehe Abbildung 2).

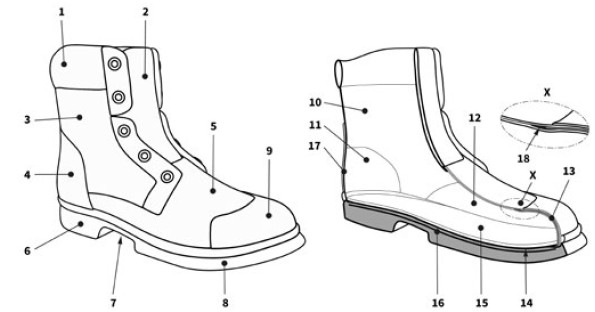

Neben Grundanforderungen können an alle Schuhausführungen – abhängig von der Klassifizierungsart – Zusatzanforderungen gestellt werden.

Die Grundanforderungen und die Zusatzanforderungen, einschließlich deren Symbole (siehe Anhang 4), sind in den Normen DIN EN ISO 20345, 20346 und 20347 entsprechend definiert. Sie richten sich an Bestandteile, Kombinationen von Bestandteilen oder an den gesamten Schuh.

Abb. 16 Bestandteile eines Schuhs am Beispiel eines Sicherheitsschuhs der Klassifizierung I

Legende:

1 Kragen

2 Lasche

3 Schuhoberteil – Quartier

4 Schuhoberteil – Hinterkappe

5 Schuhoberteil – Blatt

6 Laufsohle – Absatz

7 Laufsohle – Gelenk

8 Laufsohle – Vorderteil

9 Überkappe

10 Quartierfutter

11 Fersenfutter

12 Blattfutter

13 Sicherheitszehenkappe

14 Brandsohle

15 Einlegesohle/Fußbett

16 Einlage mit Widerstand gegen Durchstich

17 Hinterkappe

18 Abdeckung der Zehenkappenhinterkante

Zu den Grundanforderungen gehören insbesondere:

Unschädlichkeit

Fußschutz darf sich im Hinblick auf Gesundheit oder Hygiene nicht nachteilig auf die Benutzenden auswirken. Er muss aus Bestandteilen, wie beispielsweise textilen Materialien, Leder, Gummi und Kunststoffen, gefertigt sein, die kein Risiko für die Gesundheit und Hygiene für die Benutzenden darstellen. Unter den vorhersehbaren Bedingungen des üblichen Gebrauchs dürfen diese Bestandteile keine Stoffe freisetzen von denen bekannt ist, dass sie giftig, krebserregend, erbgutschädigend, allergieauslösend, fruchtschädigend oder auf andere Weise schädlich sind.

Bei allen nach DIN EN ISO 20344 geprüften Lederteilen darf der pH-Wert nicht geringer als 3,2 sein.

Bei allen nach DIN EN ISO 20344 geprüften Lederteilen darf der Gehalt an Chrom (VI) 3,0 mg/kg nicht überschreiten.

Wasserdampfdurchlässigkeit und Wasserdampfaufnahme

Mit dieser Grundanforderung für Schuhoberteil und Schuhfutter soll die Atmungsaktivität von Fußschutz der Klasse I gewährleistet werden.

Wasserdampfdurchlässigkeit und Wasserdampfaufnahme ergeben die Wasserdampfzahl als Maßstab für den bekleidungsphysiologischen Wert des Schuhes. Die Wasserdampfzahl kann sich aus hoher Wasserdampfdurchlässigkeit und geringer Wasserdampfaufnahme oder umgekehrt aus geringer Wasserdampfdurchlässigkeit und hoher Wasserdampfaufnahme ergeben, wobei ein Mindestwert für die Wasserdampfdurchlässigkeit nicht unterschritten werden darf.

Schuhoberteil

Das Schuhoberteil darf aus Leder oder anderen Materialien bestehen.

Gutes Schuhleder hat die Eigenschaft, sich in kurzer Zeit der individuellen Fußform anzupassen. Es kann sich in Grenzen dehnen, aber nicht zu sehr ausweiten, und nach der bleibenden Dehnung passt es sich elastisch der Änderung des Fußvolumens im Laufe des Tages an. Die Volumenänderung beträgt bei normaler Belastung 4 bis 5 %, kann aber in Einzelfällen bis zu 8 % betragen.

Anforderungen an das Schuhoberteil sind je nach Klassifizierung Dicke, Reißkraft, Festigkeit, Biegeverhalten, Wasserdampfdurchlässigkeit, Wasserdampfzahl, pH-Wert, Hydrolysebeständigkeit und Chrom (VI)-Gehalt.

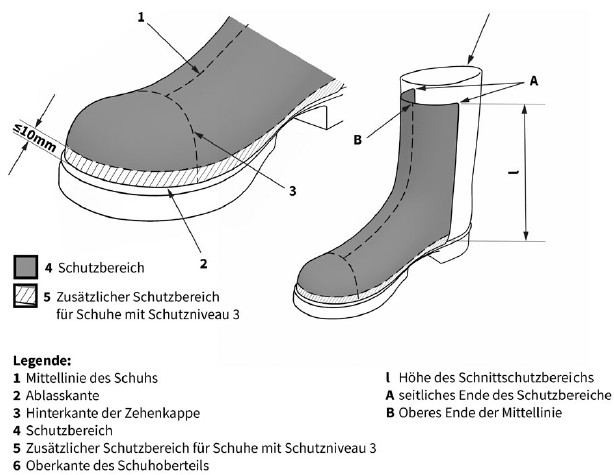

Die relevanten Normen des Fußschutzes fordern auch eine Mindesthöhe für die Schuhformen B, C, D und E, bis zu der alle verwendeten Materialien die Anforderungen an das Schuhoberteil vollständig erfüllen müssen.

Oberhalb dieser Mindesthöhe muss das Obermaterial ebenfalls die Anforderungen erfüllen, ausgenommen sind jedoch Einsätze und Polsterkragen. Hier gelten die für das Futter geringeren Anforderungen an Reißkraft und Abriebwiderstand.

Bei der Schuhfertigung wird das Futterleder mit dem Oberleder so wenig wie möglich verklebt, damit der Kleber keine Sperrschicht bildet. Weitgehende Reduzierungen der Klebestellen und der Anwendung der Punktverklebung lassen gute Ledereigenschaften voll zur Geltung kommen.

Futter

Es wird unterschieden zwischen Blatt- und Quartierfutter.

Das Blattfutter ist eine Materialschicht auf der Innenseite des vorderen Teils des Schuhoberteils. Mit Ausnahme von Schuhen der Klasse II sowie Schuhen ohne Zehenschutzkappe wird Blattfutter bei allen Schuhausführungen gefordert.

Das Quartierfutter ist eine Materialschicht auf der Innenseite der Quartiere des Schuhoberteils. Quartierfutter muss nicht, darf aber vorhanden sein. Falls es vorhanden ist, muss es den Anforderungen der Norm genügen.

Die Anforderungen an das Futter sind Reißkraft, Abriebwiderstand, Wasserdampfdurchlässigkeit, Wasserdampfzahl, pH-Wert und Chrom (VI)-Gehalt.

Durchgescheuerte Fersenfutter sind häufige Reklamationsgründe. Darin begründet sind für dieses Material erhöhte Anforderungen an den Abriebwiderstand gestellt.

Lasche

Ist eine Lasche vorhanden, müssen die Reißkraft, der pH-Wert und Chrom (VI)-Gehalt den Anforderungen genügen.

Laufsohle

Die Laufsohle muss ausreichend fest mit dem Schaft verbunden sein (Trennkraft). Sie muss eine durchgehende Mindestdicke und Festigkeit (Reißkraft, Abrieb, Biegeverhalten, Hydrolysebeständigkeit, Trennkraft zwischen den Schichten bei Mehrschichtensohlen) haben.

Es werden keine Anforderungen an die Profilgestaltung gestellt. Es dürfen auch Sohlen ohne Profil verwendet werden. Dies ist der Fall, wenn die Höhe des Profils geringer als 2,5 mm ist.

Die Laufsohle kann kraftstoffbeständig und beständig gegen Kontakthitze sein, es handelt sich dabei um Zusatzanforderungen (siehe Anhang 4).

Weitere Informationen zur Laufsohle siehe 4.21 dieser DGUV Regel.

Brandsohle

Die Brandsohle ist die Aufstandsfläche des Fußes.

Fußschutz kann auch ohne Brandsohle hergestellt werden. Voraussetzung ist dann jedoch, dass eine nicht herausnehmbare Einlegesohle vorhanden ist, die die entsprechenden Anforderungen erfüllt. Darüber hinaus sind eine Reihe von Kombinationen von Brandsohle und Einlegesohle bzw. Fersendecksohle möglich, wobei die Anforderungen an Mindestdicke, Abriebwiderstand, pH-Wert, Chrom (VI)-Gehalt sowie Wasseraufnahme und Wasserabgabe gewährleistet sein müssen. Das Material für die Brand- bzw. der Einlegesohle ist nicht vorgeschrieben.

Werden andere Einlegesohlen als die in der Kombinationsprüfung verwendet und in der EU-Baumusterprüfbescheinigung ausgewiesen benutzt, erlischt die EU-Baumusterprüfbescheinigung.

Eine Benutzung anderer Einlegesohlen ist nicht zulässig, da möglicherweise sicherheitstechnische Kriterien, wie z. B. der elektrische Durchgangswiderstand des gesamten Schuhs und/oder die Mindestresthöhe unter der Zehenkappe beeinträchtigt sind, und dadurch das geforderte Schutzniveau nicht mehr erfüllt wird.

An das Schuhoberteil von Schuhen aus Leder oder anderen Materialien (Klassifizierung I) kann eine Anforderung an den Wasserdurchtritt und die Wasseraufnahme gestellt werden, je nach Kategorie erfolgt eine zusätzliche Kennzeichnung "WPA" (siehe Anhang 3 und 4).

Der Wasserdurchtritt durch das Material sowie die Wasseraufnahme des Materials werden in einer zusammenhängenden Prüfung ermittelt. Die Prüfzeit beträgt 60 Minuten.

An den Fußschutz der Klassifizierung I kann eine zusätzliche Anforderung an die Wasserdichtheit gestellt werden, je nach Kategorie erfolgt eine zusätzliche Kennzeichnung "WR" (siehe Anhang 3 und 4).

Für Fußschutz der Klassifizierung Hybrid ist dies eine Grundanforderung.

Die Norm kennt zwei Arten von Prüfungen, wobei bei keiner ein Wasserdurchtritt erfolgen darf:

Es gilt zu beachten, dass auch ein auf Wasserdichtheit geprüfter Fußschutz kleine Undurchlässigkeiten aufweisen darf.

Für Fußschutz der Klassifizierung II ist die Dichtheit eine Grundanforderung. Dies gilt nicht für die Schuhform A mit offenem Fersenbereich und/oder Perforationen.

Die Prüfung auf Dichtheit unterscheidet sich von der Wasserdichtheitsprüfung dahingehend, dass der Fußschutz in ein Wasserbad gestellt wird und in den Schuhinnenraum Luft eingeblasen wird. Es darf durch den Schuh kein Luftaustritt – erkennbar durch Luftblasen an der Außenseite – erfolgen.

Der Zehenbereich kann durch herabfallende Gegenstände oder durch Anstoßen, Anfahren oder dgl. gefährdet sein. Zehenschutzkappen können Schutz bieten.

Abb. 17 Gefahr des Anstoßens/Anfahrens durch Hubwagen im Vorfußbereich

In Sicherheits- und Schutzschuhen sind Zehenschutzkappen eine Grundanforderung. Es werden in Abhängigkeit der Schuhgröße Mindestanforderungen an die Größe gestellt. Unterschiedliche Anforderungen werden an die dynamische und die statische Belastbarkeit (Stoß und Druck) gestellt.

Es wird zwischen zwei Zehenschutzkappenausführungen unterschieden (Prüfenergien 200 J und 100 J, bzw. Druckkräfte von 15 kN und 10 kN). Für die Zehenschutzkappen in Sicherheitsschuhen gelten die jeweils höheren vorgenannten Anforderungen.

200 J entspricht in etwa der Energie, die beim Auftreffen einer 20 kg schweren Masse aus einer Höhe von 1 m entsteht, eine Druckkraft von 15 kN resultiert aus einer Masse von 1500 kg.

Die Prüfung der Zehenschutzkappen gemäß den Normen erfolgt in der Schuhachse senkrecht von oben.

Nach der Prüfung dürfen die in Abhängigkeit von der Schuhgröße festgesetzten Mindestresthöhen innerhalb des Schuhs unter der Zehenschutzkappe nicht unterschritten werden.

Ein seitlicher Test z. B. zum Simulieren eines Anstoßens oder gar Überfahrens ist zum gegenwärtigen Zeitpunkt nicht Gegenstand der Norm. Dies bedeutet, dass gegenüber einer seitlichen Belastung, z. B. bei einem seitlichen Überrollen, kein Schutz nachgewiesen ist. Unstrittig ist aber, dass Zehenschutzkappen aufgrund ihrer Konstruktion einen begrenzten Schutz bieten.

Soweit Kappen in Berufsschuhe eingebaut werden, sind keine sicherheitstechnischen Anforderungen an diese gestellt. Solche Schuhe dürfen darum nicht als Sicherheits- oder Schutzschuh verwendet werden.

Eingebaute Vorderkappen sollen hier in der Regel nur der Formgebung dienen.

Abb. 18 Berufsschuh mit eingebauter Vorderkappe aus Kunststoff nur zur Formgebung – Zusammendrückbarkeit mit den Fingern verdeutlicht die fehlende Schutzfunktion

Die Normen schreiben kein Material vor, aus dem die Zehenschutzkappe herzustellen ist. Die Zehenschutzkappe besteht üblicherweise entweder aus metallischen Werkstoffen, z. B. Stahl oder Aluminium, oder aus nichtmetallischen Werkstoffen, z. B. Verbundwerkstoffen oder Kunststoffen. Sie darf sich nicht ohne Zerstörung des Schuhes entfernen lassen.

Bei Zehenschutzkappen aus Metall verbleibt eine plastische Verformung nach der dynamischen Belastung entsprechend den Normen. Nichtmetallische Zehenschutzkappen verhalten sich elastischer, d. h. sie können sich gegebenenfalls nach einer Beaufschlagung teilweise zurück verformen. Auch bei einer gegebenenfalls nur geringen Deformation muss der Zustand der Zehenschutzkappe gemäß den Angaben des Herstellungsbetriebes beurteilt und der Schuh gegebenenfalls der Benutzung entzogen werden.

Nichtmetallische Zehenschutzkappen müssen neben der statischen und dynamischen Belastbarkeit gemäß den Normen DIN EN ISO 20345 bis DIN EN ISO 20347 die Anforderung "chemische und thermische Alterung" erfüllen.

Chemische Alterung bedeutet, dass die Zehenschutzkappe jeweils vor der dynamischen Belastungsprüfung 24 Stunden vollständig in Kraftstoff getaucht wird.

Bei der thermischen Alterung wird die dynamische Belastungsprüfung der Zehenschutzkappe nach der Lagerung von mindestens 18 Stunden bei +40 °C bzw. –6 °C durchgeführt.

Die Mindestzehenschutzkappengröße (Innenlänge) ist der jeweiligen Schuhgröße zugeordnet. Die Länge der Zehenschutzkappe wird physiologisch durch die Abrollbewegung des Fußes begrenzt, die sich im Obermaterial in der so genannten Gehfalte auswirkt. Je flexibler der Schuhunterbau ist, umso mehr nähert sich die Zehenschutzkappenkante dem Fußrücken. Bei sorgfältiger Abdeckung der Zehenschutzkappenkante wird eine großflächige Druckverteilung erreicht und eine örtliche Druckstelle sowie ein Einschneiden in den Fußrücken vermieden.

Abb. 19 Abrollen/Knicken des Fußes – Einfluss der Zehenschutzkappe

Die sorgfältige Ausbildung des Überganges von der Zehenschutzkappe zum Schaft ist ein wesentlicher Maßstab für einen gut konzeptionierten Fußschutz. Die häufigsten Beanstandungen bei der Benutzung beziehen sich auf diesen Bereich.

Etliche Herstellungsbetriebe bieten auch Fußschutz mit überbreiten Zehenschutzkappen oder mit Überweiten an.

Aus dem Unfallgeschehen ist zu erkennen, dass in vielen Fällen die Zehenschutzkappe mehr als nur die von ihr abgedeckte Fläche des Fußes schützen kann, weil viele auftreffende Gegenstände flächig sind.

Jedoch zeigt sich auch, dass der kleine Zeh gar nicht bzw. nicht vollständig abgedeckt ist. Es gibt jedoch bereits Zehenschutzkappen, die durch entsprechende ergonomische Formgebung, die auch der Form der Gehfalte des Schuhs folgend, einen größeren Abdeckbereich ermöglichen.

Abb. 20 Links konventionell geformte Zehenschutzkappe. Rechts ergonomisch geformte Zehenschutzkappe

Erfährt der Vorschuhbereich eine starke mechanische Beanspruchung, z. B. infolge kniender Tätigkeit, bietet sich der Einsatz von Schuhen an, die im Kappenbereich über eine Überkappe (Anstoßkappe Symbol "SC") verfügen, siehe 4.15.

Der Fußbereich hinter der Zehenschutzkappe (Mittelfuß) kann Gefährdungen z. B. durch herabfallende Gegenstände ausgesetzt sein.

In diesen Fällen kann ein Fußschutz mit der Zusatzfunktion "Mittelfußschutz – Symbol "M" Verwendung finden (siehe Anhang 4).

Der Mittelfußschutz verteilt die bei Stoßeinwirkung entstehenden Kräfte auf einen möglichst großen Bereich des Fußrückens und je nach Schuhbauart auf Zehenschutzkappe und ggf. Sohle.

Im Rahmen der Baumusterprüfung wird ein 20 kg schwerer Fallkörper aus einer vertikal zum Aufschlagpunkt gemessenen Höhe fallengelassen, die eine Aufschlagenergie von (100 ± 2) J ergibt. Bei der Aufprallprüfung wird die Mindestresthöhe des Schuhs im Mittelfußbereich bestimmt.

Der Mittelfußschutz ist so am Schuh befestigt, dass er nicht entfernt werden kann, ohne dass der Schuh dabei beschädigt wird.

Er ist der Form des Schuhs entsprechend angepasst. Es gibt verschieden Möglichkeiten der Umsetzung. Abbildung 19 zeigt ein entsprechendes Schutzelement, welches unter der Schnürung positioniert ist. Im Markt befinden sich auch Schuhe, wo diese Schutzfunktionalität in die Lasche integriert ist (Abbildung 22).

Fußschutz mit dieser Zusatzfunktion kommt z. B. in Arbeitsbereichen von Schlossereien, Hufschmieden, Nutztierhaltung zum Einsatz.

Abb. 21 Sicherheitsschuh mit Mittelfußschutz

Abb. 22 Schnitt durch Sicherheitsschuh; Mittelfußschutz in Lasche integriert

Der Knöchelbereich kann Gefährdungen z. B. durch Anstoßen ausgesetzt sein.

Natürlich bietet ein köchelhoher Fußschutz (Schuhform B) schon einen erhöhten Schutz gegenüber einem halbhohen Schuh (Schuhform A). Aus diesem Grunde empfiehlt sich in jedem Arbeitsbereich, wo von einem Anstoßen ausgegangen werden kann, der Einsatz von Schuhen der Form B.

Eine weitere Erhöhung des Schutzes kann durch das Überlappen der Hose über den Knöchelbereich hinweg erreicht werden.

Über diese Maßnahmen hinaus, kann ein Fußschutz mit der Zusatzfunktion "Knöchelschutz – Symbol "AN" Verwendung finden (siehe Anhang 4). Der Knöchelbereich muss zumindest an der Schuhaußenseite geschützt sein. Der Schutz an der Schuhinnenseite ist optional.

Der mindestens erforderliche Knöchelschutzbereich ist in seinem Durchmesser abhängig von der Schuhgröße. Sie betragen:

| • bis Schuhgröße 40 | ≥ 55 mm |

| • 41 bis 43 | ≥ 60 mm |

| • 44 und größer | ≥ 65 mm |

Im Rahmen der Baumusterprüfung wird ein aus dem Knöchelschutzbereich des Schuhoberteils entnommenes Prüfstück einer Aufprallprüfung unterzogen, und die übertragenen Kräfte werden gemessen. Der Durchschnittswert der Prüfergebnisse darf 10 kN nicht überschreiten, und kein Einzelwert darf größer als 15 kN sein.

Der Knöchelschutz ist so am Schuh befestigt, dass er nicht entfernt werden kann, ohne dass der Schuh dabei beschädigt wird.

Abb. 23 Sicherheitsschuh mit Knöchelschutz

Fußschutz mit dieser Zusatzfunktion kommt z. B. in Arbeitsbereichen der Lagerhaltung, Hufschmieden, Nutztierhaltung zum Einsatz.

Hinweis: Die DIN EN ISO 20345:2012 forderte den Knöchelschutz sowohl an der Außen- als auch der Innenseite.

Schuhe der Klassifizierungsart I und mindestens der Schuhform B erhöhen bei korrekter und vollständiger Fixierung am Fuß (z. B. mittels Schnürung) den Schutz gegen Umknicken.

Darüber hinaus werden auch speziell entwickelte Komponenten, die den Umknickschutz bei bestimmungsgemäßer Benutzung erhöhen, angeboten.

Dabei handelt es sich um eine Funktionalität, die im Rahmen der Baumusterprüfung nicht überprüft wird. Genormte Prüfverfahren liegen aktuell nicht vor.

Der Einsatz von Fußschutz, der einen erhöhten Schutz gegen Umknicken bietet, wird z. B. in Arbeitsbereichen von Steinbrüchen, im Gleisbau und Abbruch sowie Garten- und Landschaftsbau empfohlen.

Weitere Informationen siehe auch "FBPSA-013: Einsatz von Sicherheitsschuhen mit erhöhtem Schutz gegen Umknicken in der Praxis", abrufbar unter https://www.dguv.de, Webcode p022293.

Bandagen

Darüber hinaus können Bandagen einen erhöhten Schutz vor Umknicken und Verdrehen des Sprunggelenks bieten. Informationen hierzu geben insbesondere Orthopäden und Orthopädinnen.

Bei deren Verwendung ist darauf zu achten, dass die Schutzfunktionen des Fußschutzes nicht in unzulässiger Weise beeinträchtigt werden.

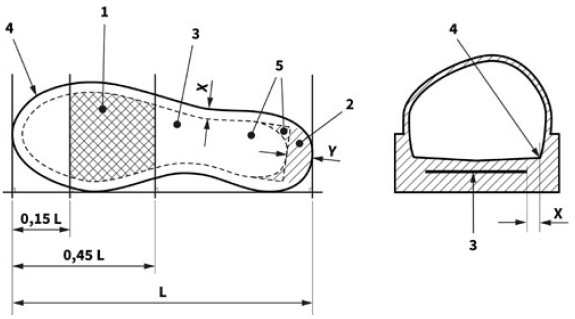

Es handelt sich hierbei grundsätzlich um eine optionale Zusatzanforderung gemäß der Normen DIN EN ISO 20345, DIN EN ISO 20346 und DIN EN ISO 20347.

Die Prüfung erfolgt am komplett gefertigten Schuh.

Fußschutz mit der Kennzeichnung "P", "PL" oder "PS" (siehe Anhang 4) haben erfolgreich die Normprüfung hinsichtlich "Widerstand gegen Durchstich" bestanden. Für bestimmte Kategorien ist dieser Schutz verpflichtend hierzu gehören Fußschutz der Kategorien:

Im Bereich der Schuhsohle werden hierzu metallische oder nichtmetallische Einlagen (Kunststoff, Textil) verbaut.

Je nach Art und Widerstand der Einlage definiert die Norm unterschiedliche Anforderungen. Letztlich kann aufgrund der Kennzeichnung erkannt werden, welche Art von Einlage mit Widerstand gegen Durchstich am Schuh verbaut ist.

Zu unterscheiden sind:

Die Prüfanforderungen wurden gegenüber den Vorgängernormen verändert. Bei Schuhen, die gem. DIN EN ISO 20345:2012, DIN EN ISO 20346:2014 bzw. DIN EN ISO 20347:2012 geprüft und zertifiziert sind, wurde der Schuhunterbau nur mit dem 4,5 mm Prüfnagel mit Kegelspitze mit einer Mindestkraft von 1100 N geprüft. Die Prüfanforderungen waren für metallische als auch nichtmetallische Einlagen gleichlautend. Eine Kennzeichnung, welche Einlage verbaut ist, war nicht gefordert.

Beim Einsatz von Fußschutz mit Einlage gegen Durchstich, sind jedoch immer wieder Durchstiche, teilweise mit Verletzungsfolge, zu verzeichnen.

Grundsätzlich können Durchstiche unterschiedliche Gründe haben, z. B.:

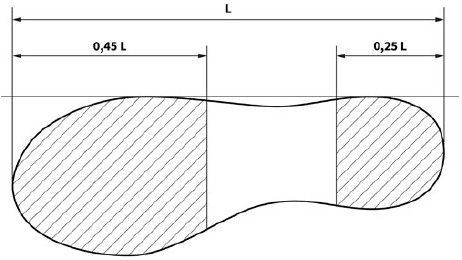

Insbesondere bei metallischen Einlagen ist, bedingt in der Bauart und Umsetzbarkeit, ein ungeschützter Randbereich in zulässiger Dimension zwangsläufig vorhanden. Es handelt sich um den Abstand x bzw. y (siehe Abbildung 24).

Legende

1 schraffierter Bereich 1

2 schraffierter Bereich 2

3 Einlage

4 durch die Ablasskante des Leistens gebildete Linie

5 mögliche Formen für Einlagen

L Länge der Innenseite des Schuhunterteils

Abb. 24 Positionierung der Einlage gegen Durchstich

Im Rahmen der Gefährdungsbeurteilung und der Auswahl des Fußschutzes muss hinsichtlich des Einlagenmaterials eine Entscheidung getroffen werden.

Beide Materialien bieten Vor- und Nachteile. Diese gilt es im Hinblick auf das größtmögliche Sicherheitsniveau abzuwägen.

Dies bedeutet faktisch, dass in Tätigkeitsbereichen, in denen mit dem Durchstich von Nägeln mit einem geringeren Durchmesser als dem des Prüfnagels von 3 mm (Altnorm 4,5 mm) gerechnet werden muss, nur eine metallische Einlage einen hinreichenden Schutz im geschützten Sohlenbereich bieten kann. Es sollte somit ein Fußschutz mit metallischer Einlage ausgewählt werden.

Ein Restrisiko eines Durchtritts bleibt jedoch bei sehr dünnen Nägeln < 3 mm auch bei metallischen Einlagen bestehen.

Da bei derartig dünnen Nägeln aber häufig ein Verbiegen im Eintrittsprozess stattfindet, wird die Wahrscheinlichkeit einer Durchdringung als sehr gering eingeschätzt.

Die nichtmetallische Einlage bietet gegenüber der metallischen Einlage die Möglichkeit, den gesamten Fußsohlenbereich abzudecken, sofern die Befestigung direkt am Schuhoberteil erfolgt.

Letztlich sollte auch berücksichtigt werden, dass nichtmetallische Einlagen den Tragekomfort erhöhen. Gerade Gewebeeinlagen sind grundsätzlich biegsamer als Stahleinlagen. Zudem wird durch die Kälte- und Hitzeisolierung ein angenehmeres Fußklima erreicht. Dies sind nicht unerhebliche Gründe, die die Trageakzeptanz und Tragebereitschaft von Fußschutz noch erhöhen.

Darüber hinaus ist zu berücksichtigen, dass es Einsatzbereiche gibt, in welchen kein Fußschutz zum Einsatz kommen kann/darf, der über metallische Elemente verfügt. Hier sind z. B. Arbeitsplätze für die Sondierung von Kampfmitteln zu nennen.

Es handelt sich hierbei grundsätzlich um eine optionale Zusatzanforderung gemäß der Normen DIN EN ISO 20345, DIN EN ISO 20346 und DIN EN ISO 20347.

Fußschutz mit der Kennzeichnung "CR" (siehe Anhang 4) haben erfolgreich die Normprüfung hinsichtlich "Schnittfestigkeit" bestanden.

Der Fußschutz muss mindestens die Schuhform B aufweisen. Darüber hinaus muss der Fußschutz über die Zusatzanforderung "Widerstand gegen Durchstich" verfügen.

Es soll damit vor Schnitten im unteren Schaftbereich (siehe Abbildung 25) geschützt werden, die z. B. durch Bewehrungsstahl bei dessen Verlegen oder auf Schrottplätzen durch Metallteile eintreten können. Diese Funktionalität ist nicht zu verwechseln mit dem Schutz gegen Kettensägenschnitte (siehe 4.26).

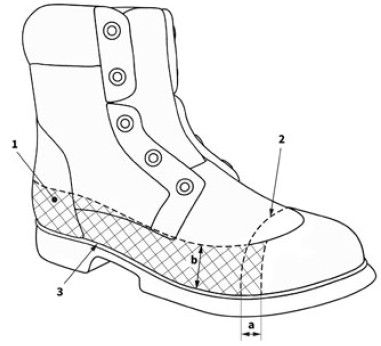

Schnittfeste Berufsschuhe verfügen über einen umlaufenden Schutzbereich, gemessen von der Ablasskante bis mindestens 30 mm (b) darüber.

Bei Sicherheitsschuhen erstreckt sich der Schnittschutzbereich von der Zehenkappe bis zum Fersenende des Schuhs, wobei das Ende der Zehenkappe um mindestens 10 mm (a) überlappt werden muss.

Legende

1 – Bereich der "Schnittfestigkeit"

2 – Hinterkante der Zehenkappe

3 – Ablasskante

a – Überlappung

b – Höhe des geschützten Bereichs, mind. 30 mm

Abb. 25 Schnittschutz am Sicherheitsschuh

Das Schutzmaterial muss dauerhaft am Schuh befestigt sein. Wenn Teile aus unterschiedlichen Materialien als Schnittschutz verwendet werden, müssen sie entweder aneinander befestigt sein oder sich überlappen.

Es handelt sich hierbei grundsätzlich um eine neue optionale Zusatzanforderung gemäß der Normen DIN EN ISO 20345:2022, DIN EN ISO 20346:2022 und DIN EN ISO 20347:2022.

Fußschutz mit der Kennzeichnung "LG" (siehe Anhang 4) haben erfolgreich die Normprüfung hinsichtlich "Halt auf Leitern" bestanden.

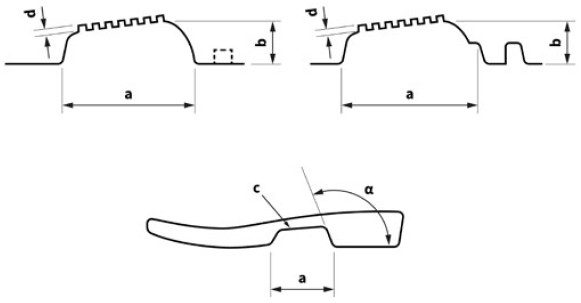

Diese Schuhe bieten aufgrund eines Absatzes und einer Profilierung im Gelenkbereich (siehe Abbildung 26) einen erhöhten Halt auf Leitersprossen.

Für den Bereich des üblichen Auftretens mit dem Schuh auf der Leitersprosse bestehen besondere Gestaltungsanforderungen. Dabei muss die Laufsohle über einen Absatz mit angeschrägter Front verfügen, der Winkel α beträgt zwischen 90° und 120°. Der Abstand "a" (der Gelenkbereich) muss mindestens 35 mm und das Maß "b" muss mindestens 10 mm betragen. Die Profiltiefe "d" muss mindestens 1,5 mm betragen.

Legende

a – Gelenkbereich

α – Winkel des Frontabsatzes

b – Frontabsatz

c – Profil

d – Profilhöhe im Gelenkbereich

Abb. 26 Gelenkausbildung der Sohle für Halt auf Leitern

Hinweis: Diese Zusatzanforderung war in den Normen DIN EN ISO 2035:2012, DIN EN ISO 20346:2012 und DIN EN ISO 20347:2012 noch nicht definiert.

Es handelt sich hierbei grundsätzlich um eine neue optionale Zusatzanforderung gemäß der Normen DIN EN ISO 20345:2022, DIN EN ISO 20346:2022 und DIN EN ISO 20347:2022.

Die Prüfung erfolgt am komplett gefertigten Schuh.

Fußschutz mit der Kennzeichnung "SC" (siehe Anhang 4) hat erfolgreich die Normprüfung hinsichtlich "Abrieb" bestanden.

Durch die Anstoßkappe wird der äußere Zehenbereich des Schuhoberteils durch abriebfestes Material oder einen abriebfesten Bestandteil vor mechanischen Beschädigungen und Abrieb, z. B. bei knienden Tätigkeiten (z. B. Bodenbelagsarbeiten, Pflasterarbeiten) geschützt.

Abb. 27 Anstoßkappe

Es handelt sich um eine neue Zusatzanforderung der o. g. Normen. Diese Zusatzanforderung hat keine direkte Schutzwirkung auf den Fuß, sie soll im Wesentlichen die Nutzungsdauer des Schuhs verlängern.

Auf dem Markt befinden sich auch Schuhe, die augenscheinlich über Kappen verfügen, welche nicht der Normprüfung unterzogen wurden.

Hinweis: Diese Zusatzanforderung war in den Normen DIN EN ISO 2035:2012, DIN EN ISO 20346:2012 und DIN EN ISO 20347:2012 noch nicht definiert.

Die Norm bezeichnet dies als Beständigkeit gegen widrige Umgebungseinflüsse.

Damit es beim Betreten von heißen Flächen, z. B. beim Einbau von heißem bituminösem Mischgut, nicht zu Verbrennungen der Fußsohlen kommt, müssen Schuhe mit wärmeisolierendem Schuhunterbau benutzt werden, deren Sohlenaufbau die erforderliche thermische Eigenschaft besitzt.

Abb. 28 Einbau von heißem Bitumen

In den Schuhen hat weder die metallische Zehenschutzkappe noch die metallische Einlage gegen Durchstich einen negativen Einfluss auf die Erwärmung im Schuhinneren bei hohen Außentemperaturen.

Der wärmeisolierende Unterbau kann zeitlich immer nur eine begrenzte Dauer der Schutzfunktion erfüllen. Die Prüfung wird mit einer Kontakttemperatur von 150°C durchgeführt. Gemessen wird der Temperaturanstieg im Schuh nach 10 Minuten.

Eine Höchsttemperatur im Innern des Schuhs von 42 °C gilt medizinisch noch als unbedenklich. Schuhe, die den Anforderungen an die Wärmeisolierung genügen, sind mit "HI" gekennzeichnet (siehe Anhang 4).

Bei Schuhen für die kalte Jahreszeit oder in Arbeitsbereichen mit niedrigen Temperaturen, z. B. Kühlhäuser, kommt dem Isolationsvermögen des Schuhunterbaus mehr Bedeutung zu als der Schaftisolation. Deshalb kann bei Winterschuhen auf eine Schaftisolierung verzichtet werden, um die Behaglichkeit bei der Benutzung (thermischer Komfort) möglichst wenig einzuschränken. Diese ist von der Umgebungstemperatur und der jeweiligen körperlichen Leistung abhängig. Die Isolation im Schaftbereich lässt sich durch eine geeignete Fuß- und Beinkleidung den jeweiligen Verhältnissen anpassen.

Zum Schutz gegen Kälte sind Schuhe mit kälteisolierendem Unterbau ausgerüstet. In den Schuhen hat weder die metallische Zehenschutzkappe noch die metallische Einlage gegen Durchstich einen negativen Einfluss auf die Abkühlung im Schuhinneren bei niederen Außentemperaturen.

Schuhe mit einer PUR-Laufsohle haben gute Isolationseigenschaften, während bei Gummi- und PVC-Sohlen zusätzliche Maßnahmen zur Verbesserung der Isolation notwendig sind.

Die Prüfung erfolgt bei einer Außentemperatur von -17 °C und einer Temperatur im Schuhinnern von + 23°C. Die Anforderung kälteisolierender Unterbau gilt als erfüllt, wenn der Temperaturabfall nach 30 Minuten im Schuhinnern auf der Oberfläche der Brandsohle nicht mehr als 10 °C beträgt.

Schuhe, die den Anforderungen an die Kälteisolierung genügen, sind mit "CI" gekennzeichnet (siehe Anhang 4).

Es befindet sich auch baumustergeprüfter Fußschutz auf dem Markt, der über eine zuschaltbare Heizfunktion verfügt. Neben der Prüfung nach den Schuhnormen wurden hier auch die maßgeblichen elektrotechnischen Prüfungen durchgeführt.

Innerhalb der gewerblichen Wirtschaft bilden Fersenbeinbrüche bei den neuen Unfallrenten seit Jahren einen wesentlichen Schwerpunkt. Die am häufigsten betroffenen Wirtschaftszweige sind der Baubereich, die Bereiche Metall, Handel und Verwaltung sowie Verkehr.

Fersenbeinbrüche sind meist kompliziert und erfordern langwierige Heilbehandlungen und Rehabilitationsmaßnahmen. In vielen Fällen bleibt auch nach der Heilung die Arbeitsfähigkeit empfindlich eingeschränkt. Die Lebensqualität des Verunfallten ist dauerhaft gemindert.

Die meisten Fersenbeinbrüche treten nach Abstürzen aus einem bis fünf Metern Höhe auf, z. B. von Leitern. Rund ein Drittel aller Fersenbeinfrakturen ereignen sich, wie epidemiologische Daten aus einem von der Deutschen Gesetzlichen Unfallversicherung geförderten Forschungsvorhaben zur Prävention von Fersenbeinfrakturen zeigen, aber bei Stürzen aus einer Höhe von unter einem Meter. Aber bereits Stürze aus einer Höhe von 20 cm, die z. B. beim Abrutschen von den unteren Leitersprossen auftreten können, führen zu kritischen Belastungen, wenn sie für die Betroffenen völlig unerwartet kommen.

Diese Verletzungen können mit einer wirksamen Dämpfung im Fersenbereich gemildert oder sogar verhindert werden.

Für Fußschutz wurde diesbezüglich das optionale sicherheitstechnische Kriterium "Energieaufnahmevermögen im Fersenbereich" geschaffen. Fußschutz mit der Kennzeichnung "E" (siehe Anhang 4) hat erfolgreich die Normprüfung bestanden. Für die Schuhkategorien S1 bis S7, P1 bis P7 und O1 bis O7 ist dieser Schutz verpflichtend. Schuhe, die lediglich die Grundanforderungen erfüllen (OB, PB und SB) sind nicht auf ihr Energieaufnahmevermögen hin geprüft. Die entsprechende Schutzwirkung ist nicht nachgewiesen.

Die DIN EN ISO 20345, 20346 und 20347 geben als physikalisches Maß für die Schutzwirkung das Energieaufnahmevermögen an. Es muss mindestens 20 J betragen. 20 J entspricht in etwa der Energie, die beim Auftreffen einer 2 kg schweren Masse aus einer Höhe von 1 m entsteht.

Darüber hinaus haben Schuhherstellende Dämpfungssysteme und/oder Sohlenmaterialien entwickelt, die zum einen den Komfort und das Wohlbefinden beim Gehen und Stehen erhöhen und zum anderen auch die Dämpfungseigenschaften im Fersenbereich positiv beeinflussen. Auch Rücken- und Gelenkbeschwerden können durch entsprechende Dämpfungen und Weichbettungen vorgebeugt werden.

Diese Dämpfungssysteme sind teilweise auch in Abhängigkeit des Körpergewichts der Benutzer bzw. der Benutzerinnen wählbar.

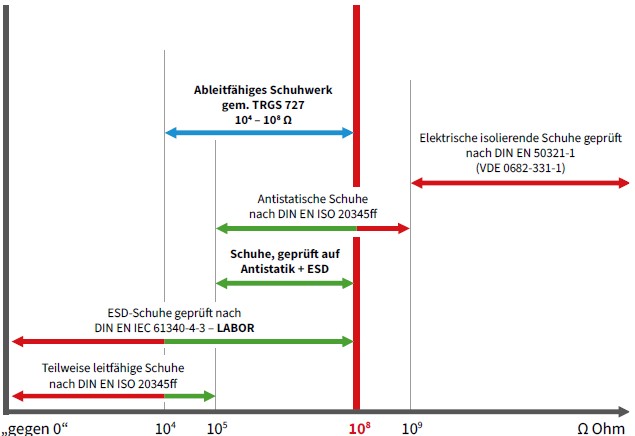

Je nach Größe des elektrischen Durchgangswiderstandes des Schuhunterbaus, einschließlich der Einlegesohle, wird bei Schuhen zwischen "teilweise leitfähigen-", "ableitfähigen-", "ESD-", "antistatischen-" und "elektrisch isolierenden Schuhen" unterschieden.

Die Regularien sind dabei unterschiedlich, siehe auch 2. Begriffsbestimmungen.

Abb. 29 Schuhtypen und deren elektrische Widerstände

Es werden unterschiedliche Ziele verfolgt:

In Bereichen, in denen teilweise leitfähige, ableitfähige, ESD oder antistatische Schuhe benutzt werden, sollte der Bodenwiderstand die vom Schuh gegebene Schutzfunktion nicht aufheben.

Ist z. B. über den Sohlenkomplex des Schuhs ein elektrischer Widerstand zwischen Boden und Fuß vorhanden, kann trotzdem eine Körperdurchströmung z. B. Hand-Hand erfolgen. Daher sind bei entsprechender elektrischer Gefährdung Maßnahmen wie z. B. eine Freischaltung vorrangig.

Der elektrische Widerstand des Schuhs kann sich durch Biegen, Verschmutzen, Temperatur, Feuchtigkeit oder Kontaminationen beträchtlich ändern.

So können Schuhe der Klassifizierung I (z. B. aus Leder) bei längerer Tragezeit Feuchtigkeit absorbieren und unter feuchten und nassen Bedingungen leitfähig werden.

Es ist daher notwendig, die Fähigkeit des Produktes zur Erfüllung seiner vorherbestimmten Funktion, z. B. elektrische Ladungen abzuleiten, während seiner gesamten Lebensdauer zu gewährleisten.

Erforderlichenfalls ist eine Vor-Ort-Prüfung des elektrischen Widerstandes festzulegen und diese regelmäßig durchzuführen.

Teilweise leitfähige Schuhe

(Kennzeichnungssymbol "C").

Diese Schuhe haben eine obere Grenze des Widerstandes von 105 Ohm (Ω). Sie sind erforderlich beim Ableiten der elektrostatischen Ladung, wenn ein elektrostatisches Aufladen in kürzester Zeit zu verhindern ist. Dabei muss eine Berührung mit unter Spannung stehenden Teilen ausgeschlossen sein. Diese Schuhe werden z. B. bei der Handhabung von Explosivstoffen eingesetzt.

Teilweise leitfähige Schuhe sollten nicht benutzt werden, wenn die Gefahr eines elektrischen Schlags durch ein elektrisches Gerät oder durch spannungsführende Teile nicht vollkommen ausgeschlossen ist.

Wird der Schuh unter Bedingungen benutzt, bei denen das Sohlenmaterial mit Stoffen kontaminiert wird, die den elektrischen Widerstand des Schuhs erhöhen können, sollten die elektrischen Eigenschaften des Schuhs jedes Mal vor Betreten eines gefährlichen Bereichs überprüft werden.

Dies ist unter anderem bei der Oberflächenbeschichtung (z. B. an Lackierständen) der Fall.

Veränderte Schuheinlagen können die leitfähige Eigenschaft von Schuhen beeinträchtigen. Daher dürfen grundsätzlich nur Einlagen verwendet werden, die im Zuge der Baumusterprüfung Prüfbestandteil waren oder vom Herstellungsbetrieb explizit freigegeben sind.

Ableitfähige Schuhe

(Hierzu gibt es aktuell kein Kennzeichnungssymbol).

Dieser Begriff ist in den Schuhnormen nicht definiert. Die Forderung nach ableitfähigem Schuhwerk wird in der Technischen Regel für Gefahrstoffe "Vermeidung von Zündgefahren infolge elektrostatischer Aufladungen" (TRGS 727) erhoben. Es soll erreicht werden, dass eine auf ableitfähigem Boden stehende Person einen Ableitwiderstand gegen Erde von höchstens 108 Ω aufweist.

Eine Untergrenze des Ableitwiderstandes von Schuhwerk ist nach TRGS 727 mit 104 Ω definiert.

Antistatischer Fußschutz mit Messwerten von 108 Ω bis 109 Ω erfüllt somit nicht die Anforderungen gemäß TRGS 727.

Vor Beginn der Arbeiten in explosionsgefährdeten Bereichen ist z. B. durch Messungen festzustellen, ob antistatischer Fußschutz für diese Arbeiten geeignet ist. Auch kann der Herstellungsbetrieb über den tatsächlichen Ableitwiderstand des noch neuen Schuhs und dessen Eignung für diesen Anwendungszweck befragt werden.

In explosionsgefährdeten Bereichen der Zonen 0, 1 und 20 ist gemäß TRGS 727 ableitfähiges Schuhwerk mit einem Ableitwiderstand der Person gegen Erde von höchstens 108 Ω zu benutzen. Die gleiche Forderung gilt in Zone 21 bei Stoffen mit Mindestzündenergie (MZE) < 10 mJ. In der Regel sind Personen jedoch nicht in den Zonen 0 oder 20 tätig.

In Bereichen, die durch explosionsgefährliche Stoffe gefährdet sind, ist ebenfalls ableitfähiges Schuhwerk zu benutzen.

Ableitfähiges Schuhwerk darf nicht verändert werden, wenn hierdurch die ableitfähige Eigenschaft verloren geht.

Veränderte Schuheinlagen können die ableitfähige Eigenschaft von Schuhen beeinträchtigen. Daher dürfen grundsätzlich nur Einlagen verwendet werden, die vom Herstellungsbetrieb freigegeben sind und im Zuge der Baumusterprüfung Prüfbestandteil waren.

Personen, die ableitfähiges Schuhwerk auf ableitfähigen Fußböden benutzen, laden sich nicht gefährlich auf, solange sie nicht einem stark ladungserzeugenden Prozess ausgesetzt sind. Haben Personen über dem Fußboden keinen Erdkontakt, ist dafür zu sorgen, dass sie in explosionsgefährdeten Bereichen nicht gefährlich aufgeladen werden. Diese Situation kann z. B. bei Höhenarbeiten bzw. bei Auf- oder Abseilverfahren oder dem Benutzen von Überschuhen auftreten.

Fußböden in explosionsgefährdeten Bereichen, in denen sich Personen aufhalten, müssen so ausgeführt sein, dass sich Personen beim Benutzen ableitfähiger Schuhe nicht gefährlich aufladen. Ein Fußboden ist ableitfähig, wenn er einen Ableitwiderstand von weniger als 108 Ω aufweist.

ESD-Schuhe

(ESD-Symbol siehe 4.20)

Diese Schuhe haben eine obere Grenze des Widerstandes von 108 Ω.

Weiter Informationen zu ESD-Schuhen siehe 4.20.

Antistatische Schuhe

(Kennzeichnungssymbol "A").

Es handelt sich um eine optionale Zusatzanforderung, welche jedoch für die Schuhkategorien S1 bis S7, P1 bis P7 und O1 bis O7 verpflichtend ist, aufgrund dessen entfällt die Kennzeichnung "A" bei diesen.

Schuhe, die nur die Grundanforderungen erfüllen (OB, PB und SB), sind nicht auf Antistatik geprüft.

Antistatische Schuhe weisen unter genormten Prüfbedingungen einen elektrischen Widerstand über 105 Ω bis maximal 109 Ω auf.

Antistatische Schuhe sollten benutzt werden, wenn die Notwendigkeit besteht, eine elektrostatische Aufladung durch Ableiten der elektrischen Ladung zu vermindern, so dass die Gefahr der Zündung z. B. entflammbarer Substanzen oder Dämpfe durch Funken ausgeschlossen wird und wenn die Gefahr eines elektrischen Schlages durch ein elektrisches Gerät oder durch spannungsführende Teile nicht vollständig ausgeschlossen ist.

Ein Wert von 105 Ω wird grundsätzlich als unterste Grenze für den Widerstand eines Produktes spezifiziert, um einen begrenzten Schutz gegen gefährliche elektrische Körperdurchströmungen (Schläge) bei Arbeiten bis zu 250 V zu gewährleisten.

Antistatische Schuhe bieten keinen hinreichenden Schutz gegen eine elektrische Körperdurchströmung, da sie nur einen Widerstand zwischen Boden und Fuß aufbauen.

Bei der Benutzung dürfen keine isolierenden Bestandteile zwischen der Innensohle des Schuhs und dem Fuß eingelegt werden. Veränderte Schuheinlagen können die antistatische Eigenschaft von Schuhen beeinträchtigen. Daher dürfen grundsätzlich nur Einlagen verwendet werden, die im Zuge der Baumusterprüfung Prüfbestandteil waren.

Antistatisches Schuhwerk, welches auch auf ESD geprüft ist, erfüllt grundsätzlich die Anforderungen nach der TRGS 727.

Bei diesen Schuhen ist sowohl der obere Grenzwert von 108 Ω als auch der untere Grenzwert von 104 Ω eingehalten. Die TRGS 727 präferiert kein Messverfahren zur Bestimmung des elektrischen Durchwiderstandes, womit kein Ausschluss von Verfahren vorliegt.

Elektrisch isolierende Schuhe

Diese Schuhe haben eine untere Grenze von 109 Ω.

Informationen zu Schuhen mit Schutz gegen elektrischen Schlag siehe 4.19.

Schuhe zum Arbeiten an unter Spannung stehenden Teilen elektrischer Anlagen oder in deren Nähe sollen in Verbindung mit anderen elektrisch isolierenden persönlichen Schutzausrüstungen (z. B. Isoliermatten und Isolierhandschuhen) vor elektrischem Schlag schützen und eine gefährliche Körperdurchströmung über die Füße verhindern.

Sie müssen auch die Anforderungen nach DIN EN 50321-1 (VDE 0682-331-1) "Arbeiten unter Spannung – Schuhe für elektrischen Schutz, Teil 1: Isolierende Schuhe und Überschuhe" erfüllen.

In Abhängigkeit von der Nennspannung, bei denen Arbeiten unter Spannung oder Arbeiten in der Nähe unter Spannung stehender Teile durchgeführt werden, wird zwischen 6 elektrische Klassen unterschieden (siehe Tabelle 3).

| Elektrische Klasse | Wechselspannung | Gleichspannung |

| 00 | 500 V AC | 750 V DC |

| 0 | 1 000 V AC | 1 500 V DC |

| 1 | 7 500 V AC | 11 250 V DC |

| 2 | 17 000 V AC | 25 500 V DC |

| 3 | 26 500 V AC | |

| 4 | 36 000 V AC |

Tabelle 3 Elektrische Klassen mit max. Nennspannungen

Da diese Schuhe einerseits nichtelektrische und andererseits elektrische (Wechselspannungsprüfung, Stehspannungsprüfung) Anforderungen erfüllen, sind ergänzend zu den Kennzeichnungen nach DIN EN ISO 20345, DIN EN ISO 20346 oder DIN EN ISO 20347 dauerhaft und gut sichtbar auf der Außenseite die gemäß DIN EN 50321-1 (VDE 0682-331-1) geforderten Kennzeichnungen anzubringen.

Elektrisch isolierender Fußschutz muss zusätzlich gekennzeichnet sein mit:

Zusätzlich muss in der Nähe des Bildzeichens ein Freifeld für den Eintrag des Datums der erstmaligen Benutzung und die Daten der regelmäßigen Wiederholungsprüfungen (siehe 4.6) vorhanden sein.

Abb. 30 Bildzeichen IEC 60417-5216 (DB:2002-10); geeignet zum Arbeiten unter Spannung

Die ESD-Funktionalität ist kein Element der Persönlichen Schutzausrüstungen, sondern dient u. a. als Maßnahme zur Ableitung elektrostatischer Entladungen zum Schutz der Elektronik gegen Störimpulse bzw. gegen Zerstörung von Bauelementen.

Zu beachten ist ferner, dass das Prüfverfahren zur Bestimmung der elektrostatischen Ableitfähigkeit ein anderes ist als das Verfahren zur Bestimmung des elektrischen Durchgangswiderstands des Schuhunterbaus, wie in 4.18 beschrieben.

Es kann nicht zwangsläufig davon ausgegangen werden, dass jeder Schuh mit antistatischer Eigenschaft auch die ESD-Anforderungen erfüllt.

Wenn z. B. Kunststoffrollen über Teppichböden rollen, Ärmel über die Tischauflage gleiten oder Bodenbeläge aus Kunststoff mit Schuhen begangen werden, kann sich wegen der isolierenden Eigenschaften der Kunststoffe eine elektrische Ladung aufbauen.

Werden geerdete Gegenstände oder Geräten berührt, entlädt sich die aufgebaute Energie schlagartig. Es kommt zur sogenannten elektrostatischen Entladung. Sie stellt faktisch also den Potenzialausgleich zwischen aufgeladenen Körpern durch direkten Kontakt oder auch Überschlag dar.

Normalerweise sind derartige kleine Stromschläge aufgrund elektrostatischer Entladung für Menschen nur lästig, aber nicht gefährlich. Spürbar für den Menschen ist die Entladung bei Aufladungen erst ab etwa 3.000 bis 3.500 Volt.

Entladungen an Körperteilen können aber aufgrund der Schreckreaktion Gefährdungen verursachen.

Finden Entladungen über elektrostatisch gefährdete Bauelemente statt, können diese Schaden nehmen.

Zur Gruppe der gefährdeten Elemente (engl. electrostatic sensitive devices) gehören nahezu alle elektrischen, elektronischen und optoelektronischen Bauelemente.

Trotz der verhältnismäßig geringen elektrischen Energie tritt eine sehr hohe elektrische Leistung und eine sehr hohe Leistungsdichte (Leistung pro Fläche) im Bauelement auf.

So können bereits:

Zur Vermeidung von ESD-Schäden werden alle ESD-gefährdeten Bauteile (z. B. Schaltkreise, Computerkomponenten) in ESD-geschützter Umgebung (Electrostatic Protected Area, EPA) gehandhabt, verpackt und gelagert. ESD-Arbeitsplätze und ESD-geschützte Bereiche leiten bestehende elektrostatische Ladungen kontrolliert gegen Erde ab und verhindern so Aufladungen. Dies geschieht insbesondere durch elektrisch leitfähige Arbeitsoberflächen, ESD-Bänder, entsprechende Möbel, Bekleidung, Bodenbeläge, ionisierte Umgebungsluft und Erdung aller Komponenten.

Zur Ableitung der elektrostatischen Aufladung über den Fußboden an das Erdpotential müssen in ESD-Schutzzonen ableitfähige Schuhe, sogenannte ESD-Schuhe eingesetzt werden. Elementare Voraussetzung ist dabei, dass der Fußboden innerhalb der Schutzzonen eine ausreichende Leitfähigkeit besitzt.

Die Übergangswiderstände Mensch-Schuh und Mensch-Bauelement hängen von verschiedenen Faktoren ab, unter anderem von der Hautfeuchtigkeit, und können daher über einen größeren Bereich variieren.

Abb. 31 Symbol "ESD PROTECTIVE" (elektrostatisch schützend)

Das Symbol dient der Kennzeichnung ESD-geeigneter Produkte, wie z. B. Berufs- und Sicherheitsschuhen, aber auch ableitfähiger Matten, Rollwagen, Bekleidung oder Schutzhüllen.

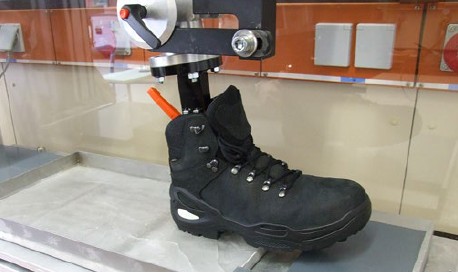

Schuhe werden als ESD-geeignete Schuhe bezeichnet, wenn der elektrische Durchgangswiderstand des Systems Personen-Schuh-Fußboden geprüft nach DIN EN IEC 61340-4-3 (Verifikation) ≤ 108 Ω beträgt.

Für die tägliche Funktionsüberprüfung der Schuhe hat sich der Einsatz von Teststationen bewährt.

Die DIN EN 61340-5-1 beschreibt das Prüfverfahren, wie der Durchgangswiderstand des Systems Mensch-Schuh-Boden gemäß DIN EN 61340-4-5 gemessen werden kann. Dabei stellt sich die Testperson mit jeweils nur einem Schuh auf eine leitfähige Schuhwerkselektrode. Um den Widerstand zu messen, drückt die Testperson mit der Hand auf eine Handkontaktplatte. Wenn der gemessene Durchgangswiderstand unter 108 Ω liegt, ist der Schuh ESD-fähig. Es wird also der Widerstand von Person und Schuh gemessen.

In der Vorgängernorm lag die Obergrenze bei 3,5 x 107 Ω (35 Megaohm). Diese Obergrenze wird auch aktuell noch von vielen Schuhherstellenden empfohlen.

Darüber hinaus gilt es die Ableitfähigkeit im konkreten Arbeitsbereich unter Verwendung der Arbeitsmittel sowie beim Gehen und Stehen nachzuweisen.

Im Rahmen der Schuhfertigung werden vorgefertigte Laufsohlen am Schuhschaft befestigt (geklebt) oder die Sohle wird angespritzt.

An die Laufsohlen werden hohe Anforderungen gestellt.

Zu nennen sind beispielsweise:

Dauerbiegefestigkeit = Haltbarkeit

Abriebfestigkeit = Haltbarkeit

Gutes Abrollverhalten = Bequemlichkeit

Wasserdichtigkeit = Gesundheit u. Komfort

Rutschhemmung = Schutz gegen Ausrutschen

Bei Mehrschichtensohlen ist auch die Trennkraft zwischen den Schichten von entscheidender Bedeutung.

In der Regel finden die Sohlenmaterialien Gummi, PU– Polyurethan und TPU – Thermoplastisches Polyurethan Verwendung.

Gummi (engl. Rubber) ist ein Oberbegriff für mit chemischen Zusatzstoffen veredelten und vulkanisierten Kautschuk. Die chemische Veredlung orientiert sich an dem geplanten Einsatzbereich. Für Sohlen kommt unter anderem NBR (Nitril Butadien Rubber) zum Einsatz.

Die Herstellenden nennen als Sohlenmaterial in der Regel nur den umgangssprachlichen Begriff "Gummi" und benennen nicht die konkrete Gummiart, wie z. B. NBR.

Polyurethan (PU) ist ein Polymer (Kunststoff). Es gibt ihn in verschiedenen Härten. So können eine weiche Zwischensohle und eine festere Laufsohle aus PU gefertigt sein. Herkömmliches Polyurethan besteht aus zwei Komponenten, die miteinander zu einem Schaum reagieren.

Bei der Sohlenfertigung werden die beiden Komponenten gemischt eingespritzt.

Thermoplastisches Polyurethan (TPU) ist eine besondere Form des Polyurethans (PU) auf Granulatbasis, das thermisch verformt wird. Es ist robuster, abriebfester und elastischer als PU. Weichmacher können in TPU Verwendung finden, um die für Laufsohlen typische Sohlenhärte (50-70 Shorehärte [ShA]) zu erreichen.

Die wesentlichen Eigenschaften der Sohle ergeben sich aus den speziellen Rezepturen bzw. der Gesamtzusammensetzung des Sohlenmaterials.

Sie sind letztendlich entscheidend für die:

Für bestimmte Einsatzbereiche (z. B. Lackierung von Behältern) empfiehlt sich der Einsatz von Schuhen mit Laufsohlen, deren Lackneutralität zugesichert wird. Dabei ist die Laufsohle frei von lackbenetzungsstörenden Substanzen wie z. B. Silikon und Phthalaten.

Entsprechende Informationen zu Sohleneigenschaften können bei dem Schuhherstellenden erfragt werden, sofern diese nicht durch Symbole in der Kennzeichnung angegeben sind.

Häufig werden Laufsohlen aus Kombinationen unterschiedlicher Materialien eingesetzt, wie z. B.

Von Bedeutung sind auch die Alterungsprozesse. Definitive Aussagen hierzu können durch den Schuhherstellenden erfolgen.

Von maßgeblicher Bedeutung sind die Gesamtzusammensetzung des Sohlenmaterials, Lagerungsbedingungen aber auch die Verwendungseinflüsse.

Gummi behält in der Regel über viele Jahre seine technischen Eigenschaften.

Sohlenmaterial aus Polyurethan ist einem natürlichen Alterungsprozess ausgesetzt. Dies führt zur chemischen Zersetzung des Polyurethanpolymers und der daraus resultierenden materiellen Beschädigung. Letztendlich können Sohlen aus Polyurethan ihre physikalischen Eigenschaften verlieren. Die Sohle löst sich vom Schuh ab, das Material hat teilweise Risse, wirkt ölig und zerbröselt. Diese Schädigung ist mitunter nicht auf den ersten Blick ersichtlich. Schuhe, die vermeintlich noch intakt oder gar neu aussehen, können nach wenigen Schritten die Sohlen verlieren.

Das Paradoxe: Je hochwertiger ein Schuh ist, desto eher kann das Problem auftreten. Denn nur gute Schuhe werden überhaupt so alt, dass sich die Weichmacher verflüchtigen können. Exemplare geringerer Qualität werden meistens schon vorher ausgesondert. Eine weitere Besonderheit ist, dass bei Schuhen, die selten benutzt werden, es sogar schneller zu einem solchen Zersetzungsprozess kommen kann. Man spricht dann von einem "Standschaden".

Temperatur und Luftfeuchtigkeit können diesen Prozess beeinflussen. Eine falsche Lagerung lässt die Schuhe schneller altern. Sie sollten deshalb luftig und trocken aufbewahrt werden, beispielsweise in einem Schuhbeutel oder Schuhkarton. Offene Wärmequellen, wie zum Beispiel die Nähe zu einer Heizung, sollte man vermeiden.

Zur groben Orientierung kann davon ausgegangen werden, dass bei ordnungsgemäßer Lagerung und bei bestimmungsgemäßem Gebrauch 5-6 Jahre, gerechnet ab Herstelldatum, die Einsatzfähigkeit der Sohle gegeben ist. Nähere Informationen kann der Herstellungsbetrieb geben.

Es handelt sich hierbei grundsätzlich um eine optionale Zusatzanforderung gemäß der Normen DIN EN ISO 20345, DIN EN ISO 20346 und DIN EN ISO 20347.

Fußschutz mit der Kennzeichnung "FO" (siehe Anhang 4) haben erfolgreich die Normprüfung hinsichtlich "Kraftstoffbeständigkeit" bestanden.

Fußschutz mit dieser Zusatzfunktion kommt z. B. in Arbeitsbereichen von Raffinerien, Auto- und Baumaschinenwerkstätten, Tankreinigung zum Einsatz.

Hinweis: Für Sicherheitsschuhe der Kategorie S1, S2, S3, S4 und S5, die nach DIN EN ISO 20345:2012 geprüft und zertifiziert sind, war die Kraftstoffbeständigkeit eine verpflichtende Anforderung.

Es handelt sich hierbei grundsätzlich um eine optionale Zusatzanforderung gemäß der Normen DIN EN ISO 20345, DIN EN ISO 20346 und DIN EN ISO 20347.

Fußschutz mit der Kennzeichnung "HRO" (siehe Anhang 4) hat erfolgreich die Normprüfung hinsichtlich "Verhalten gegenüber Kontaktwärme" bestanden.

Die Prüfung erfolgt an einer Probenahme aus der Sohle.

Die Prüfung findet bei einer Temperatur von 300° Celsius und einer Kontaktzeit von 60 Sekunden statt. Die Probe darf nicht schmelzen, verbrennen, brechen oder Risse bilden.

Fußschutz mit dieser Zusatzfunktion kommt z. B. in Arbeitsbereichen von Gießereien, Asphaltbau und Gußasphaltbau sowie Flämmarbeiten bei Dachabdichtungen zum Einsatz.

Die Unfallstatistik weist einen besonderen Schwerpunkt bei Sturzunfällen auf. Eine große Anzahl dieser Unfälle entsteht durch Ausrutschen beim Gehen. Die Ursachen für das Ausrutschen sind vielfältig. Sie sind insbesondere in der Beschaffenheit und Verschmutzung des Fußbodens bzw. Geländes, (in der Form des Fußschutzes) und in Art und Ausführung der Laufsohle zu suchen.

Sicheres Gehen wird durch ausreichende Rutschhemmung im Gesamtsystem aus Fußbodenoberfläche, Zwischenmedium (gleitförderndem Stoff) und Schuhsohle unter den jeweiligen Umgebungsbedingen (z. B. Umgebungstemperatur) erreicht.

Treten flüssige Zwischenmedien (z. B. Wasserfilm) auf, wird die Rutschhemmung durch den Fußboden zu ca. zwei Dritteln und durch den Schuh zu ca. einem Drittel beeinflusst.

Neben der Vermeidung von gleitfördernden Stoffen stellen insbesondere die Auswahl von rutschhemmenden Fußböden und Schuhen geeignete Schutzmaßnahmen zur Reduzierung von Ausrutschunfällen dar. Der Fußboden muss für den jeweiligen Arbeitsbereich geeignet sein. Dies bedeutet, dass der Bodenbelag die erforderliche Rutschhemmung und den erforderlichen Verdrängungsraum für Art und Menge der auftretenden gleitfördernden Zwischenmedien aufweisen muss. Hinweise für die Auswahl von rutschhemmenden Fußböden in Arbeitsräumen und Arbeitsbereichen mit Rutschgefahr sind der Technischen Regel für Arbeitsstätten ASR A1.5 "Fußböden" zu entnehmen.

Bei Fußschutz wird grundsätzlich eine rutschhemmende Laufsohle gefordert.

Da es sich um eine Grundanforderung handelt, ist keine gesonderte Kennzeichnung erforderlich.

Diese Anforderung gilt nicht für Schuhwerk für besondere Zwecke, das mit Spikes, Metallstollen oder Ähnlichem ausgestattet ist und in sehr speziellen Arbeitsumgebungen (weicher Untergrund, z. B. Sand, Schlamm, Waldhackschnitzel usw.) verwendet wird. Dieser Schuhtyp muss zwingend mit dem Symbol "Ø" (für "Rutschhemmung nicht geprüft", siehe Anhang 4), gekennzeichnet werden.

Auf der Basis des Prüfverfahrens gemäß DIN EN ISO 13287 werden Reibungskoeffizienten mit einem maschinellen Prüfverfahren bestimmt.

Abb. 32 Rutschhemmungsprüfung nach DIN EN ISO 13827 mit Boden-Schuh-Testgerät

Die Normen DIN EN ISO 20345; DIN EN ISO 20346 und DIN EN ISO 20347 konkretisieren diese Anforderungen an die Rutschhemmung.

Verbindlich ist die Prüfung der Fußboden-Zwischenmedium-Kombinationen "Keramikfliese + Natriumlaurylsulfatlösung (NaLS)".

Optional kann die Prüfung der Fußboden-Zwischenmedium-Kombinationen "Keramikfliese + Glycerin" erfolgen.

Schuhe, die dies erfüllen, tragen das Symbol "SR" (siehe Anhang 4).

Die Prüfanforderungen wurden gegenüber den Vorgängernormen verändert.

Wurde nach der alten Norm (2012) der Schuh flach vorwärts und Ferse vorwärts geprüft, wird nach der neuen Norm (2024) die Rutschhemmung des Schuhs mit Ferse vorwärts und Schuhspitze rückwärts geprüft.

Für Schuhe, die gem. DIN EN ISO 20345:2012, DIN EN ISO 20346:2014 bzw. DIN EN ISO 20347:2012 geprüft und zertifiziert sind, war die Prüfung auf Rutschhemmung ebenfalls eine Grundanforderung.

Zur Anwendung kam das Prüfverfahren DIN EN ISO 13287 mit folgenden Fußboden-Zwischenmedium-Kombinationen:

Erfüllte ein Schuh die jeweiligen Anforderungen, erfolgte die Kennzeichnung SRA bzw. SRB.

Erfüllte ein Schuh die Anforderungen an beide Prüfbedingungen, wurde er mit SRC gekennzeichnet.

Die Laborergebnisse der Rutschhemmungsprüfungen von Fußschutz sind nur begrenzt für die Praxis nutzbar, da die Komplexität des Reibungssystems nur eingeschränkt durch standardisierte Prüfbedingungen dargestellt werden kann. Durch die Komplexität des Reibungssystems und die Wechselwirkungen zwischen Fußboden und Schuh kann es vorkommen, dass trotz der Verwendung des richtigen Bodens und der Verwendung von geprüftem Fußschutz keine ausreichende Sicherheit gegen Ausrutschen besteht. Hier empfiehlt sich der Vergleich zwischen verschiedenen Sohlenmaterialien und Sohlenbauarten. Diese Vergleichsuntersuchungen können subjektiv durch Trageversuche oder messtechnisch ermittelt werden. Dabei werden jeweils die vor Ort auftretenden Bedingungen einbezogen. Normale Straßen- und Freizeitschuhe, die keine zusätzlichen und ausgewiesenen Schutzfunktionen erfüllen, unterliegen keinen rechtlich verbindlichen Anforderungen an die Rutschhemmung der Laufsohlen. Das rutschhemmende Potential dieser Schuhe ist somit unbekannt. Im Rahmen der Gefährdungsbeurteilung ist zu prüfen, ob in Abhängigkeit des verwendeten Fußbodens und der auftretenden gleitfördernden Stoffe als Maßnahme das Tragen von Schuhen zu empfehlen ist, die hinsichtlich ihrer Rutschhemmung Mindestanforderungen erfüllen.

Ein weiteres Kriterium bei der Schuhauswahl ist die Profilierung der Laufsohle. Als Profil wird der überstehende Teil der Außenfläche der Sohle bezeichnet.

Es hat die Aufgabe Flüssigkeiten und andere Verschmutzungen zu verdrängen und somit den Kontakt zwischen Fußboden und Schuh zu ermöglichen. Das Profil muss am Schuhsohlenrand offen sein – damit Flüssigkeit nach außen entweichen kann.

Fußschutz der Klassifizierung I gilt als profiliert, wenn die Profiltiefe mindestens 2,5 mm beträgt.

Fußschutz der Klassifizierung II gilt als profiliert, wenn die Profiltiefe mindestens 4 mm beträgt.

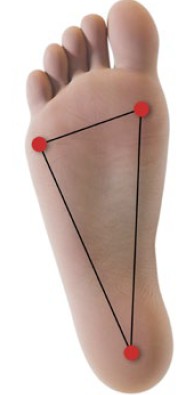

Die profilierte Fläche muss sich mindestens über die schraffierte Fläche in Abbildung 33 der Schuhsohle erstrecken.

Abb. 33 Profilierte Mindestfläche der Laufsohle

Das Profil ist entsprechend dem Einsatzgebiet (z. B. Bodenverschmutzungen; Bodenbelag) auszuwählen.

Um beim Bewegungsvorgang die Innenprofilfläche von Verschmutzungen zu befreien, haben sich Profile bewährt, die sich zur Außenfläche (Auftrittsfläche) verjüngen. Dadurch verringert sich die seitliche Anhaftung deutlich stärker und die Verschmutzung fällt leichter heraus.

Abb. 34 Verjüngendes/Keilförmiges Profil

Auf dem Markt sind verschiedene Präparate zur Verbesserung der Rutschhemmung von Laufsohlen erhältlich, z. B. Sprays oder Pasten.

Untersuchungen mit diesen Präparaten haben gezeigt, dass diese die Rutschhemmung – wenn überhaupt – nur sehr kurzfristig erhöhen. Es wurden in den Untersuchungen aber teilweise auch deutliche Verschlechterungen der Rutschhemmung von Laufsohlen festgestellt.

Darüber hinaus ist der Einfluss dieser Präparate auf weitere sicherheitstechnische Anforderungen (wie z. B. Antistatik, Einfluss auf die Sohle) nicht abschließend geklärt. Ebenso ist der Einfluss dieser Präparate auf den Untergrund (z. B. Verfärbungen) nicht hinreichend bekannt.

Eine Verwendung kann daher nicht empfohlen werden.