bei 1200 m3/h

bei v = 0,4 m/s und einer Saug-

reichweite von 300 mm

∅ 150 mm ohne Flansch

∅ 150 mm mit Trichter

∅ 300 mm

∅ 150 mm mit Düsenplatte

400 mm x 400 mm

Mit der Auswahl der für den Prozess am besten geeigneten Erfassungseinrichtung kann der Luftvolumenstrom der Erfassungsluft auf ein Minimum begrenzt werden. Wichtig sind Kenntnisse über die physikalischen Eigenschaften der freigesetzten oder entstehenden Gefahrstoffe (z. B.: Warme Schweißrauche steigen in Raumluft auf, Lösemitteldämpfe können bei Raumtemperatur wegen höherer spezifischer Dichte als die Raumluft nach unten sinken). Erfassungseinrichtungen sollten so gestaltet werden, dass die erzeugte Strömungsrichtung der Luft die Bewegungsrichtung der entstehenden Emissionen unterstützt und ihr nicht entgegenwirkt.

Bei stark impulsbehafteten Emissionen muss zunächst der Impuls mit geeigneten Einrichtungen (Prallbleche, Hauben als Puffer, Umlenkungen oder Wirbelhauben) vermindert werden, um die Emissionen dann mit einer Luftströmung erfassen zu können.

Für die Auswahl von Erfassungseinrichtungen gibt es folgende allgemeine Anforderungen:

Tabelle 5 Reichweiten von Saugfeldern verschiedener Erfassungseinrichtungen

| Erfassungseinrichtung | Ausführungsbeispiel | Saugreichweite bei 1200 m3/h |

Luftstrom der Erfassungsluft bei v = 0,4 m/s und einer Saug- reichweite von 300 mm |

|

| (v = 0,3 m/s)1) | (v = 0,5 m/s)2) | |||

| Saugrohr ∅ 150 mm ohne Flansch |

|

ca. 290 mm | ca. 220 mm | ca. 1700 m3/h |

| Saugrohr ∅ 150 mm mit Trichter ∅ 300 mm |

|

ca. 300 mm | ca. 240 mm | ca. 1600 m3/h |

| Saugrohr ∅ 150 mm mit Düsenplatte 400 mm x 400 mm |

|

ca. 340 mm | ca. 260 mm | ca. 1200 m3/h |

v = Erfassungsgeschwindigkeit

1) Mittelwerte aus 30 Messpunkten in 2 um 90 ° versetzten Achsen

2) Mittelwerte aus 26 Messpunkten in 2 um 90 ° versetzten Achsen

Erfassungseinrichtungen müssen den brandschutztechnischen Anforderungen genügen. Sie sind so zu gestalten, dass sich brennbare oder ölnebelhaltige Stäube in ihnen nicht ablagern und Glutnester bilden können bzw. derartige Ablagerungen leicht entfernt werden können (z. B durch einen Vorabscheider).

Die Düsenplatte hat deutliche Vorteile wegen eines größeren Erfassungsbereichs und einer geringeren Empfindlichkeit gegen Querströmungen.

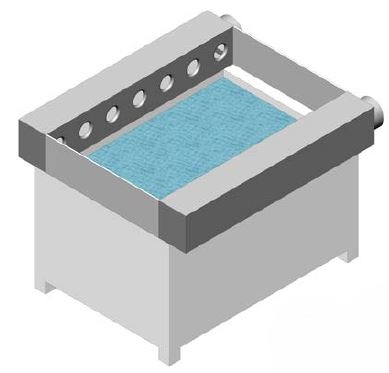

Für die flächige Absaugung von zum Beispiel Industriebädern können nebeneinander angeordnete Düsenplatten verwendet werden. Sie erfordern gegenüber einer konventionellen Schlitzabsaugung deutlich geringere Erfassungsluftströme. Ein Beispiel für die Anwendung einer Mehrfachdüsenplatte anstelle einer Schlitzabsaugung stellt die Randabsaugung eines Industriebads dar (siehe Abbildung 8).

Abb. 8 Randabsaugung bei Bädern mit aufsteigenden Dämpfen

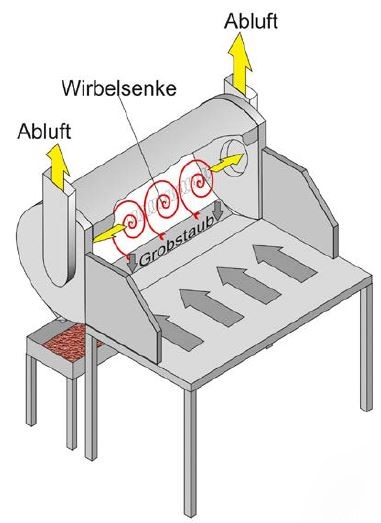

Eine Wirbelhaube (siehe Abbildung 9) besteht prinzipiell aus zwei gegenüberliegenden, runden Düsenplatten, die über ein Leitblech miteinander verbunden sind. Wirbelhauben dienen zum Beispiel der Erfassung von Schleifstäuben.

Abb. 9 Wirbelhaube

Vorteilhaft ist ihr Einsatz bei Tätigkeiten mit impulsbehafteten Emissionen im Bereich eines Arbeitstischs, zum Beispiel beim Gussputzen. Wirksam ist die Erfassung hier jedoch nur bei einer Freisetzung der Emissionen in Richtung der Wirbelhaube!

Durch Anwendung von Hilfsmitteln wie Drehtellern beim Schleifen zur strömungstechnisch und ergonomisch günstigeren Positionierung der Bauteile kann die Emissionsfreisetzung in Richtung Wirbelhaube optimiert werden.

Für die strömungstechnische Gestaltung und Dimensionierung von Wirbelhauben sind Kenntnisse über die abusaugenden Emissionen und ihre Ausbreitung erforderlich. Wirbelhauben zeichnen sich dadurch aus, dass ein Saugfeld nahezu gleichmäßig über die gesamte Breite der Haube erzeugt wird (durch beidseitige Absaugstutzen). Durch die Ausbildung eines Strömungswirbels (Wirbelsenke) innerhalb der Haube entstehen sehr hohe Strömungsgeschwindigkeiten in den Randzonen des Strömungswirbels, die den Erfassungsgrad erhöhen.

Tabelle 6 Richtwerte für die Erfassungsgeschwindigkeit für verschiedene Anwendungsfälle in Anlehnung an VDI 2262-4 und BGIA-Report 5/2005 "Lufttechnik in Industriehallen"

| Anwendungsfall oder abzusaugende Gefahrstoffe | Mindest-Erfassungsgeschwindigkeit [m/s] |

| Partikel, Rauche, Gase, Dämpfe mit geringer Eigengeschwindigkeit (unbeheizte Bäder, Tanks) | |

| Lötrauch, Schweißrauch | |

| Gase, Dämpfe mit unterstützender Eigenbewegung (z. B. über erwärmten Industrie- bädern mit Randabsaugung – Thermik) |

|

| Stäube | |

| Pulverbeschichten, Spritzlackieren | |

| Sackabfüllung von staubenden Schüttgütern | |

| Mittlere Eigengeschwindigkeit (z. B. starke thermische Konvektion), gleichgerichtet mit austretendem Partikelstrom |

|

| Metallspritzen (gleichgerichtet mit austretendem Partikelstrom) | |

| Metallrauch, Gase in Gießerei | |

| Metallrauch beim Brennschneiden/Plasmaschneiden (Absaugung gleichgerichtet nach unten) |

|

| Gase, Dämpfe mit entgegengesetzter Eigenbewegung (z. B. Schweißtische oder Formkastenentleerung in Gießerei mit Absaugung nach unten) |

|

| Strahlarbeiten im Raum |

Bei offenen Erfassungseinrichtungen sind, je nach Anwendungsfall und abzusaugenden Gefahrstoffen, für die Erfassung im Saugfeld die in Tabelle 6 angegebenen Mindest-Erfassungsgeschwindigkeiten erforderlich.

An der Emissionsstelle der Gefahrstoffe sind mindestens diese Erfassungsgeschwindigkeiten zu gewährleisten, damit die Absauganlage überhaupt wirksam werden kann.

Die Wirkung von Erfassungseinrichtungen kann durch den Einsatz von gezielten Induktionsstrahlen (Blasstrahlen zur Luftführung) verbessert werden. Der damit direkt in die Erfassungseinrichtung eingebrachte Luftstrom sollte aber einen Betrag von 20 % des gesamten Erfassungsluftstroms nicht überschreiten. Der direkt eingebrachte Luftstrom ist zusätzlich über die Abluft abzuführen.

Absauganlagen

Für Tätigkeiten, die regelmäßig am gleichen Ort durchgeführt werden, sollten ortsfeste Absauganlagen eingesetzt werden. Diese Anlagen bieten weitergehende Möglichkeiten für Luftführung und Wärmerückgewinnung.

Bei wechselnden Arbeitsbereichen können mobile Absauganlagen eingesetzt werden.

Entstauber für den ortsveränderlichen Betrieb (EOB) dienen vorrangig zum Absaugen von luftgetragenen Stäuben, die zum Beispiel bei der Materialbearbeitung oder -ver-arbeitung (z. B. an Maschinen und handgeführten Geräten) anfallen. Einige EOB sind auch zum Aufsaugen von abgelagertem Staub geeignet.

Industriestaubsauger dienen ausschließlich zum Aufsaugen von abgelagertem Staub. Sie dürfen nicht als EOB eingesetzt werden.

Mobile Absauganlagen und Industriestaubsauger werden mit Luftrückführung betrieben. Daher sind hier die besonderen Anforderungen zur Luftrückführung zu beachten (siehe Kapitel 7).

Luftdurchlässe für die Zuluft dienen dazu, den Zuluftstrom im Raum oder in Raumbereichen so zu verteilen, dass die angestrebte Raumluftströmung entsteht. Das Einbringen der Zuluft hat einen entscheidenden Einfluss auf die sich ausbildende Raumluftströmung.

Luftdurchlässe müssen der geplanten Luftführung und ihren Kenndaten entsprechend ausgewählt und betrieben werden, um die gewünschte Luftströmung zu erreichen.

Die Luft soll möglichst frei von Zugluft eingebracht werden. Davon kann abgewichen werden, wenn zum Erreichen des Schutzziels höhere Erfassungsgeschwindigkeiten erforderlich sind (z. B. Handlackierkabinen beim Spritzlackieren).

Luftdurchlässe sind so zu gestalten oder auszuwählen, dass durch Zuluft keine neuen Gefährdungen auftreten (z. B. Aufwirbeln von Staub, Einblasen verunreinigter Luft aus belasteten Bereichen). Eine Störung der Erfassung durch Querströmungen soll vermieden werden.

Luftdurchlässe für Abluft dienen zur Abführung der Luft aus Arbeitsräumen. Sie werden entsprechend der geplanten Luftführung ausgewählt und platziert.

Bei Luftdurchlässen ist auf gute Zugänglichkeit und Möglichkeit zur Reinigung zu achten.

Innerhalb einer lufttechnischen Anlage haben Luftleitungen die Aufgabe, Luft zu transportieren, zu verteilen oder zu sammeln. Sie sind dabei – je nach Anwendung – unterschiedlichen Belastungen durch Gase (z. B. Korrosion), Dämpfe oder Stäube (z. B. Abrasion), Über- oder Unterdruck oder hohe/niedrige Temperaturen (z. B. Funken) ausgesetzt.

Eine sorgfältige Werkstoffauswahl und Dimensionierung ist daher für einen störungsfreien und wirtschaftlichen Betrieb unerlässlich.

Luftleitungen müssen folgende Anforderungen erfüllen:

Die entscheidende Auslegungsgröße für einen wirtschaftlichen und störungsfreien Betrieb ist die Strömungsgeschwindigkeit der Luft in den Luftleitungen. Die Dimensionierung der Leitungsquerschnitte stellt jedoch immer einen Kompromiss dar, denn große Leitungsquerschnitte und damit einhergehend niedrige Strömungsgeschwindigkeiten senken zwar den Druckverlust und den Schallpegel, erhöhen aber den Platzbedarf und die Gefahr von Ablagerungen.

In der Praxis haben sich folgende Strömungsgeschwindigkeiten in Luftleitungen bewährt:

Tabelle 7 Empfehlungen für Strömungsgeschwindigkeiten in Luftleitungen zur Vermeidung von Ablagerungen

| Bereich | Strömungsgeschwindigkeiten [m/s] |

| Komfortbereich, Zu- und Abluft, Reinluft | |

| Zuluft in Gewerbe/Industrie und Abluft mit leichten Verunreinigungen | |

| Abluft mit geringer Partikelbeladung (z. B. Schweißrauch), leichte Stäube | |

| Kühlschmierstoffe | |

| Abluft mit hoher Partikelbeladung (Entstaubung) oder schwere Partikel (Späne) |

Abscheider werden eingesetzt, um Luftverunreinigungen aus Abluft, Umluft oder Zuluft zu entfernen. Man unterscheidet Einrichtungen zum Abscheiden von

Bei gleichzeitigem Vorhandensein von partikel- und gasförmigen Luftverunreinigungen ist es üblich, zunächst die partikelförmigen Stoffe und anschließend die gasförmigen Stoffe aus dem Luftstrom abzutrennen.

Die Auswahl geeigneter Abscheider ist eine anspruchsvolle Aufgabe. Diese DGUV Regel kann nur einen groben Überblick über die Bandbreite der Abscheider geben. Sowohl Kenntnisse über die Zustandsformen der freigesetzten Luftverunreinigungen als auch Kenntnisse über die Wirkungsweise, Eignung und Einsatzbereiche des Abscheiders sind hierfür zwingend erforderlich. Anforderungen an die Abscheider sind in den Kapiteln 7 "Reinluftrückführung und Umluft" und 10.3 "Brand- und Explosionsschutzmaßnahmen bei brennbaren Luftverunreinigungen/Abscheider" beschrieben.

Beim Betrieb der Abscheider ist auf die Einhaltung des Betriebsbereichs zu achten. Der Abscheidegrad ist von verschiedenen Parametern abhängig (Volumenstrom, Partikelkonzentration, Anströmgeschwindigkeit, Temperatur-/Feuchtebereiche, Partikelgrößenverteilung, Aufbau und Art des Filtermediums, etc.).

Abscheider sollten auf der Saugseite des Gebläses eingesetzt werden. Damit werden Emissionen zwischen Gebläse und Abscheider auch bei Auftreten von Undichtigkeiten vermieden. Gleichzeitig wird der Ventilator vor Verschmutzung und Abrasion geschützt.

Partikelabscheider werden gemäß der Art ihrer Abscheidung unterschieden in:

6.4.1.1 Massenkraftabscheider

Massenkraftabscheider nutzen die physikalische Wirkung der Massenkraft (z. B. Schwerkraft, Trägheitskraft, Zentrifugalkraft). Sie trennen die Staubpartikel vom Trägergas aufgrund ihrer unterschiedlichen Wirkung auf Partikel und Gas.

Folgende Abscheideprinzipien und Bauformen werden eingesetzt:

Massenkraftabscheider sind wegen der starken Abhängigkeit des Abscheidegrads von der Partikelgröße oder -masse vorwiegend für grobe Partikel oder als Vorabscheider für filternde Abscheider geeignet.

Massenkraftabscheider sind in der VDI-Richtlinie 3676 näher beschrieben.

6.4.1.2 Filternde Abscheider

Bei filternden Abscheidern wird die aerosolhaltige/staubhaltige Luft durch ein Filtermedium (z. B. Papier, Gewebe, Vlies, Nadelfilz, Membran, Sinterkunststoffe, Sintermetallfilter) geleitet. Je nach der Wirkungsweise lassen sich filternde Abscheider in zwei Hauptgruppen einteilen:

Staubsammelbehälter, die bei Abscheidern mit abreinigbaren Filtern zum Einsatz kommen, sollten eine kontaminationsarme Staubentnahme zulassen (z. B. durch verschließbare Behälter).

Filternde Abscheider sind in der VDI-Richtlinie 3677 näher beschrieben.

6.4.1.3 Elektrostatische Abscheider

In elektrostatischen Abscheidern werden die in der Abluft enthaltenen Aerosole elektrisch aufgeladen und an Niederschlagselektroden abgeschieden.

Es wird zwischen Röhren- und Plattenelektrofiltern unterschieden.

Röhrenelektrofilter werden ausschließlich für die Nassentstaubung, Plattenelektrofilter insbesondere zur Trockenentstaubung eingesetzt.

Elektrostatische Abscheider arbeiten mit geringen Druckverlusten und sind auch bei höheren Temperaturen geeignet. Der Abscheidegrad nimmt mit zunehmender Verschmutzung und höherer Strömungsgeschwindigkeit ab.

Elektrostatische Abscheider sind in der VDI-Richtlinie 3678 näher beschrieben.

6.4.1.4 Nassabscheider

In Nassabscheidern werden Aerosole von einer Flüssigkeit – in der Regel Wasser – benetzt und aufgenommen. Form und Oberfläche der Aerosole beeinflussen die Benetzbarkeit stark. Die anschließende Trennung des Reingases von der Flüssigkeit erfolgt durch einfache Umlenkung der Gasströmung oder in nachgeschalteten Prall- oder Zentrifugalabscheidern.

Nassabscheider werden nach den konstruktiven Merkmalen und nach den Arten der Flüssigkeitszugabe unterschieden in:

Nassabscheider sind in der Regel nicht geeignet, einen hohen Abscheidegrad bei Feinstäuben sicherzustellen.

Nassabscheider sind in der VDI-Richtlinie 3679 näher beschrieben.

Zur Abscheidung von gas- oder dampfförmigen Luftverunreinigungen werden in Abhängigkeit von der jeweiligen Aufgabenstellung und Anwendungsmöglichkeit folgende verfahrenstechnische Prinzipien eingesetzt.

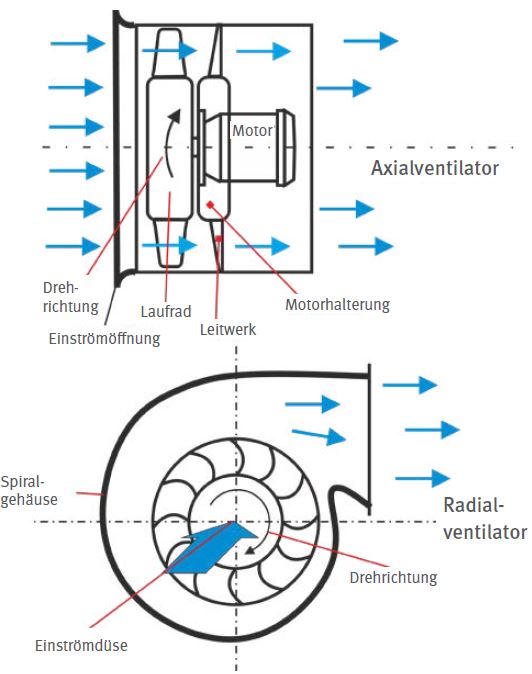

Die Aufgabe von Ventilatoren ist es, den für den Lufttransport erforderlichen Volumenstrom und die Druckdifferenz zu erzeugen.

Man unterscheidet im Wesentlichen zwei Bauarten, den Axial- und den Radialventilator. Gebläse mit großer Druckerhöhung und kleinen Luftmengen, die zum Beispiel für zentrale Staubsauganlagen verwendet werden, können weder mit einem Radial- noch mit einem Axialventilator bedient werden. In diesem Fall sind zum Beispiel Turbinen, Seitenkanalgebläse oder Drehkolbengebläse zu verwenden.

Abb. 10 Bauarten von Ventilatoren

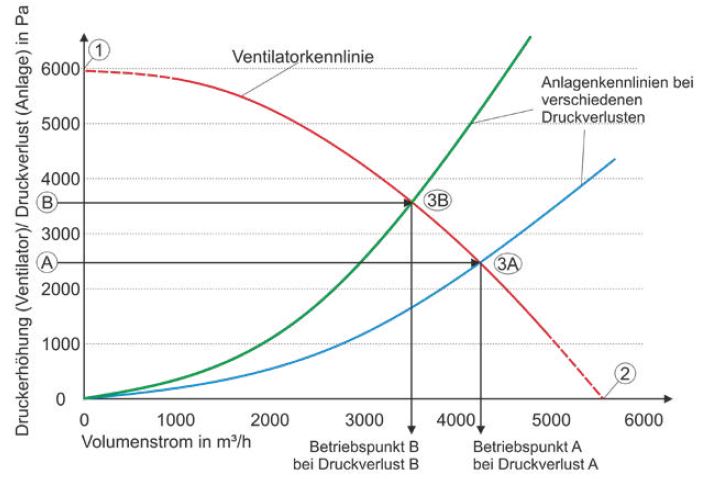

Ventilatoren müssen so dimensioniert sein, dass der erforderliche Luftvolumenstrom bei gegebenem Druckverlust der gesamten Anlage sichergestellt ist (vergleiche Abbildung 11).

Die Druckverluste der Anlage werden im Wesentlichen von den Strömungswiderständen der Anlagenteile, wie Luftleitungen, Krümmern, Drosseleinrichtungen und Abscheidern, bestimmt.

Die Auswahl des Ventilators kann nur nach der Berechnung der Gesamtdruckverluste der Anlage (u. a. Berechnung des Luftleitungsnetzes) erfolgen.

Für die Auswahl eines geeigneten Ventilators ist daher die Kenntnis der Ventilatorkennlinie und der Anlagenkennlinie (Summe aller Druckverluste bzw. Widerstände der gesamten Anlage) erforderlich.

Häufig werden die maximale Ventilatordruckerhöhung und der maximale Luftvolumenstrom (Punkte ➀ und ➁ in Abbildung 11) in der Dokumentation einer lufttechnischen Anlage angegeben.

Abb. 11 Grundlagen zu Ventilator- und Anlagenkennlinien

Der tatsächliche Luftvolumenstrom ergibt sich jedoch aus dem Schnittpunkt der Ventilatorkennlinie mit der Anlagenkennlinie.

➀ Maximale Druckerhöhung: die maximal vom Ventilator erzeugbare Druckdifferenz

➁ Maximaler Volumenstrom des Ventilators im frei ansaugenden und ausblasenden Betrieb

![]() Betriebspunkt des Ventilators beim Betrieb in einer Anlage

Betriebspunkt des Ventilators beim Betrieb in einer Anlage

![]() Änderung des Betriebspunkts von 3a durch zusätzliche Druckverluste, z. B. durch:

Änderung des Betriebspunkts von 3a durch zusätzliche Druckverluste, z. B. durch:

Die Erfassungsluft und die darin enthaltenen luftfremden Stoffe (Gase, flüssige/feste Partikel) sowie weitere äußere Rahmenbedingungen wie Lärmschutz, Reparaturen und Wartungserfordernisse oder für die Zukunft geplante Anlagenerweiterungen geben die Rahmenbedingungen für die sachgerechte Auswahl des Ventilators vor.

Die Antriebe von Ventilatoren müssen in der elektrischen Schutzart ausgeführt werden, die den Umgebungsbedingungen entspricht.

Ventilatoren müssen den zu erwartenden Beanspruchungen standhalten (Details zum Explosionsschutz siehe Kapitel 10.4).

Bei der Anordnung der Ventilatoren und ihrer Anbauteile ist zu berücksichtigen, dass

Die Steuerung dient zur Überwachung lufttechnischer Anlagen (Raumlufttechnischer (RLT)- sowie Prozesslufttechnischer (PLT)-Anlagen), zur Erfassung von Betriebsparametern und, wenn vorhanden, zur Anwahl verschiedener Betriebsarten.

Verriegelungen dienen zur Abschaltung von Anlagen bei Ausfall der PLT-Anlage, wenn durch deren Ausfall Gefahren entstehen können.

Eine lufttechnische Anlage, die für den sicheren Betrieb von Geräten, Anlagen oder Prozessen erforderlich ist, muss jederzeit funktionsfähig sein. Bei Ausfall oder Störung der lufttechnischen Anlage muss die Steuerung über eine Verriegelung oder mindestens über eine Warneinrichtung verfügen.

Unternehmerinnen und Unternehmer müssen im Rahmen ihrer Gefährdungsbeurteilung Art und Wirkungsweise der Verriegelung oder Warneinrichtung festlegen (siehe Kapitel 11.2).

Luftströmungen in den Abscheidern und Luftleitungen verursachen besonders durch Umlenkungen, Querschnittsverengungen, Drosseleinrichtungen oder Gitter Geräusche, die je nach Umgebungsbedingungen als störend empfunden werden können. Auch Ventilatoren können durch Schwingungsübertragung Lärm verursachen. Zusätzlich kann durch den Betrieb der Abreinigung Lärm entstehen.

Die EG-Maschinenrichtlinie verpflichtet die Herstellfirmen von Ventilatoren anzugeben, wie viel Lärm sie emittieren. Der tatsächlich auftretende Lärm hängt aber entscheidend davon ab, wie der Ventilator in die Anlage eingebaut wird und wie die Luftleitungen verlegt werden.

Die Lärmentwicklung bei der Abreinigung muss in der Gefährdungsbeurteilung berücksichtigt werden.

Zur Minderung des Lärms, der von lufttechnischen Anlagen verursacht wird, sind folgende Regeln einzuhalten:

Diese grundsätzlichen Regeln zur Lärmminderung reichen dennoch oft nicht aus. Der Lärm im Gebäude ist zu begrenzen, weshalb häufig die eigentliche Absauganlage mit Abscheidern außerhalb von Gebäuden aufgestellt wird. Aber auch außerhalb des Gebäudes muss der Lärm begrenzt werden.

Deshalb muss der Schall häufig durch den Einbau von Schall- und Schwingungsdämpfern reduziert werden. Für die korrekte Dimensionierung eines Schalldämpfers ist zusätzlich zum Summenschallpegel eine Frequenzanalyse hilfreich. Meist kommen in Luftleitungen Absorptionsschalldämpfer zum Einsatz, deren Wirkung durch den Einbau poröser Stoffe (z. B. Glaswolle, Mineralwolle, Stahlwolle) erzielt wird, die den Schall absorbieren können.

Neben der richtigen Dimensionierung von Schalldämpfern müssen bei der Schalldämpferauswahl noch folgende Anforderungen beachtet werden:

Weitergehende Informationen enthält die VDI-Richtlinie 2081 Blatt 1.